Tonarm umbauen, modifizieren, selber machen

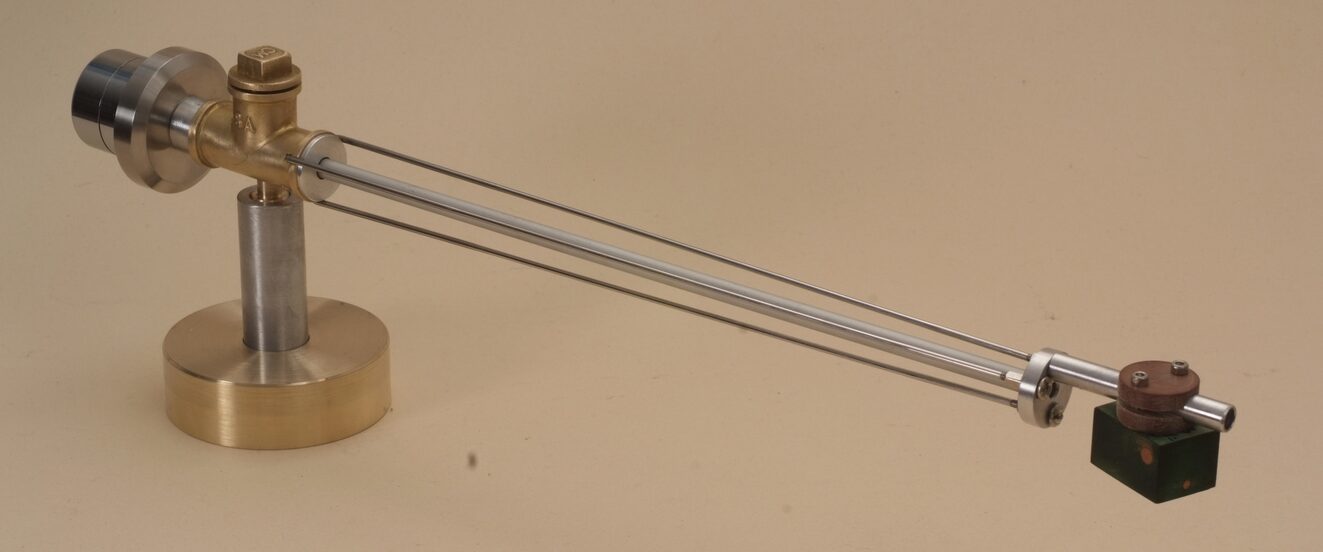

Tonarm "Tour de Trance". Man nehme drei Fahrradspeichen, ein Leichtmetallrohr, ein T-Stück vom Installateur und ausdauernde Wadenkraft für die Zwischensprints an der Drehmaschine. Am Ende hat man einen pfiffig in sich verspannten Tonarm mit 12 Zoll effektiver Länge in der Hand, der auch noch astrein funktioniert. Wer's nicht glaubt: einfach nachbauen.

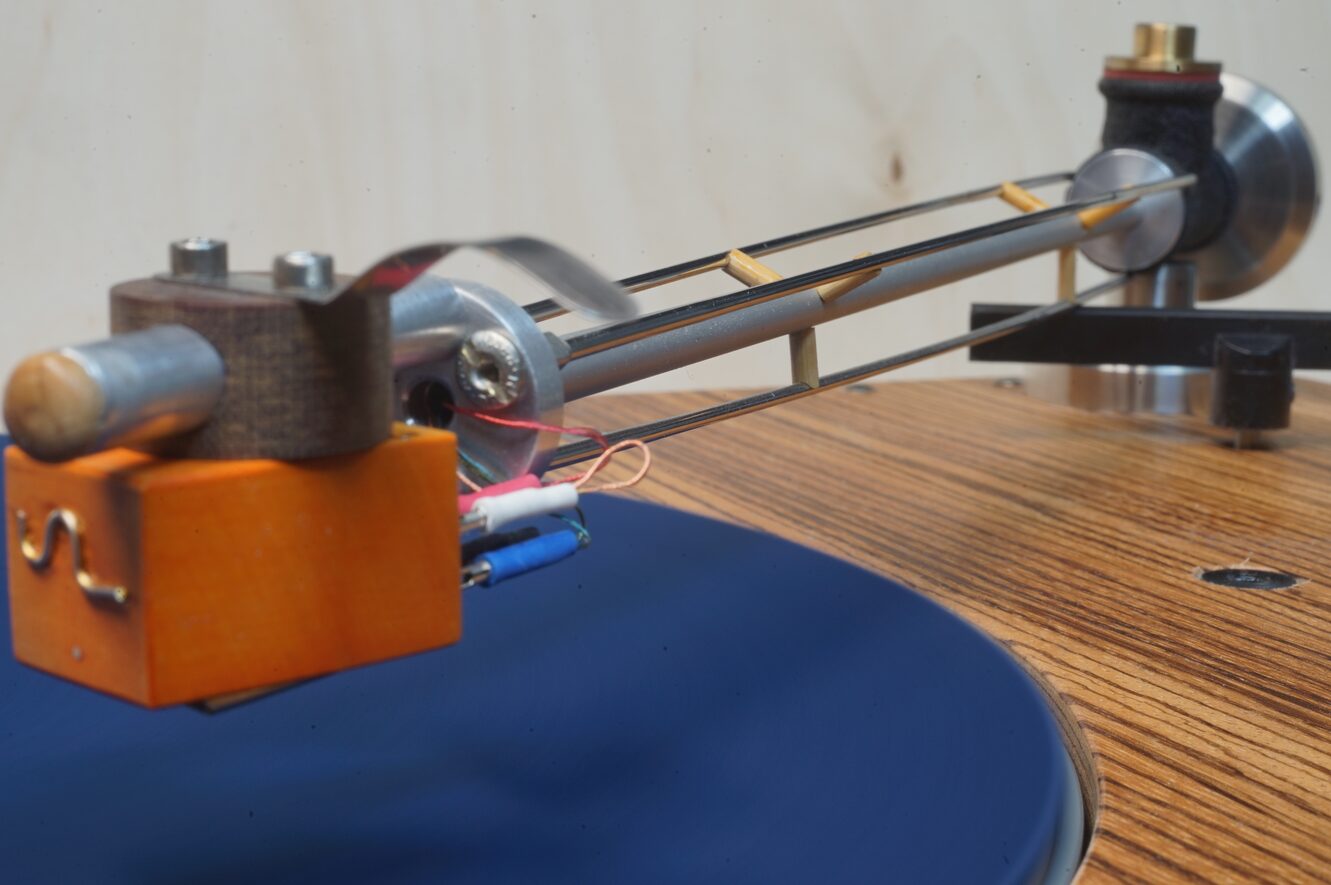

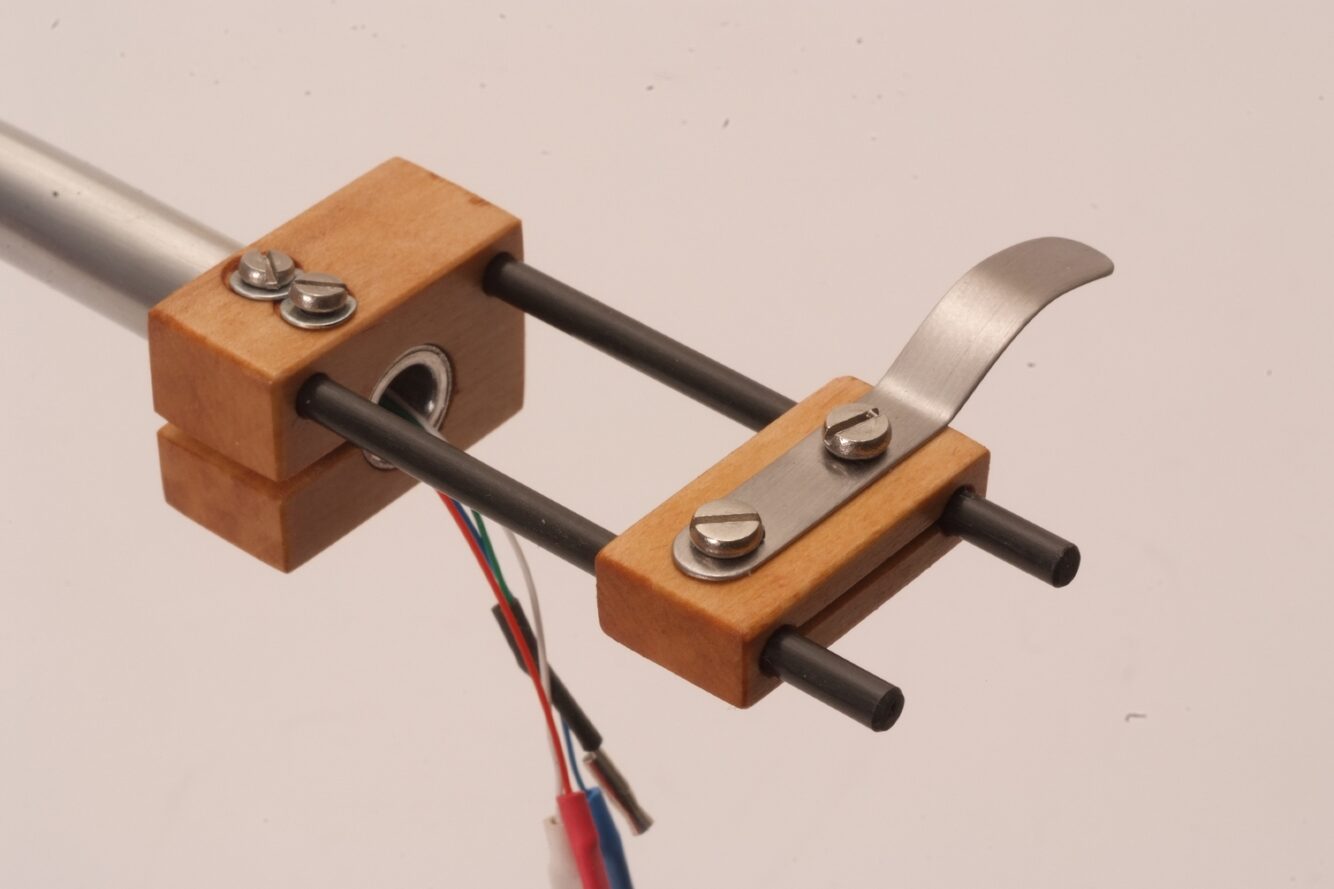

Blick auf die "Rohrkonstruktion" des Schiller-Phono "Tour de Trance-Tonarms". Das zentrale LM-Rohr wird von den drei Fahrradspeichen zwischen den beiden LM-Tellern eingespannt. Zugleich versteifen die gespannten Speichen die Konstruktion. Kleine Streben aus Holz stützen die Speichen und unterbinden das Mitschwingen derselben.

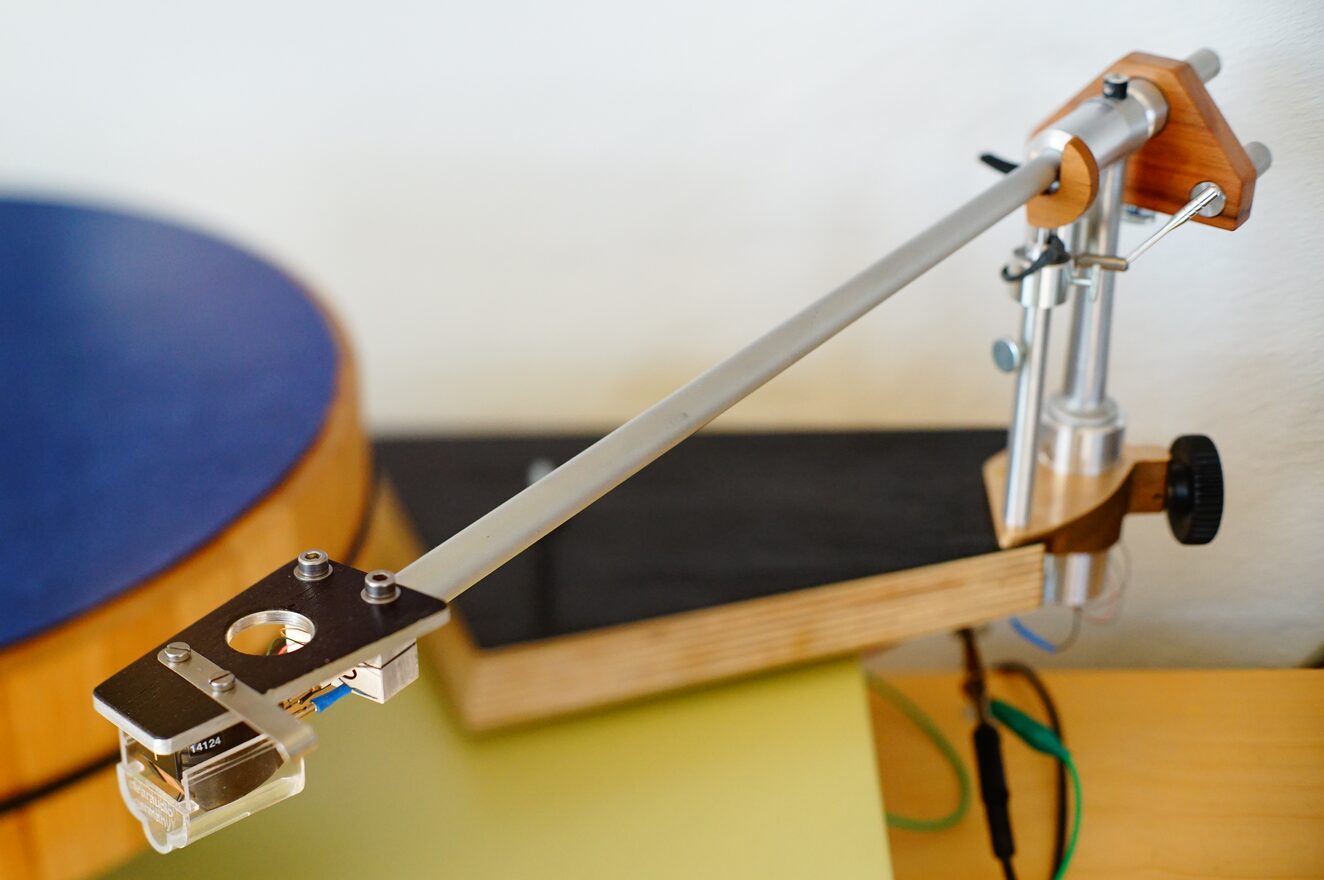

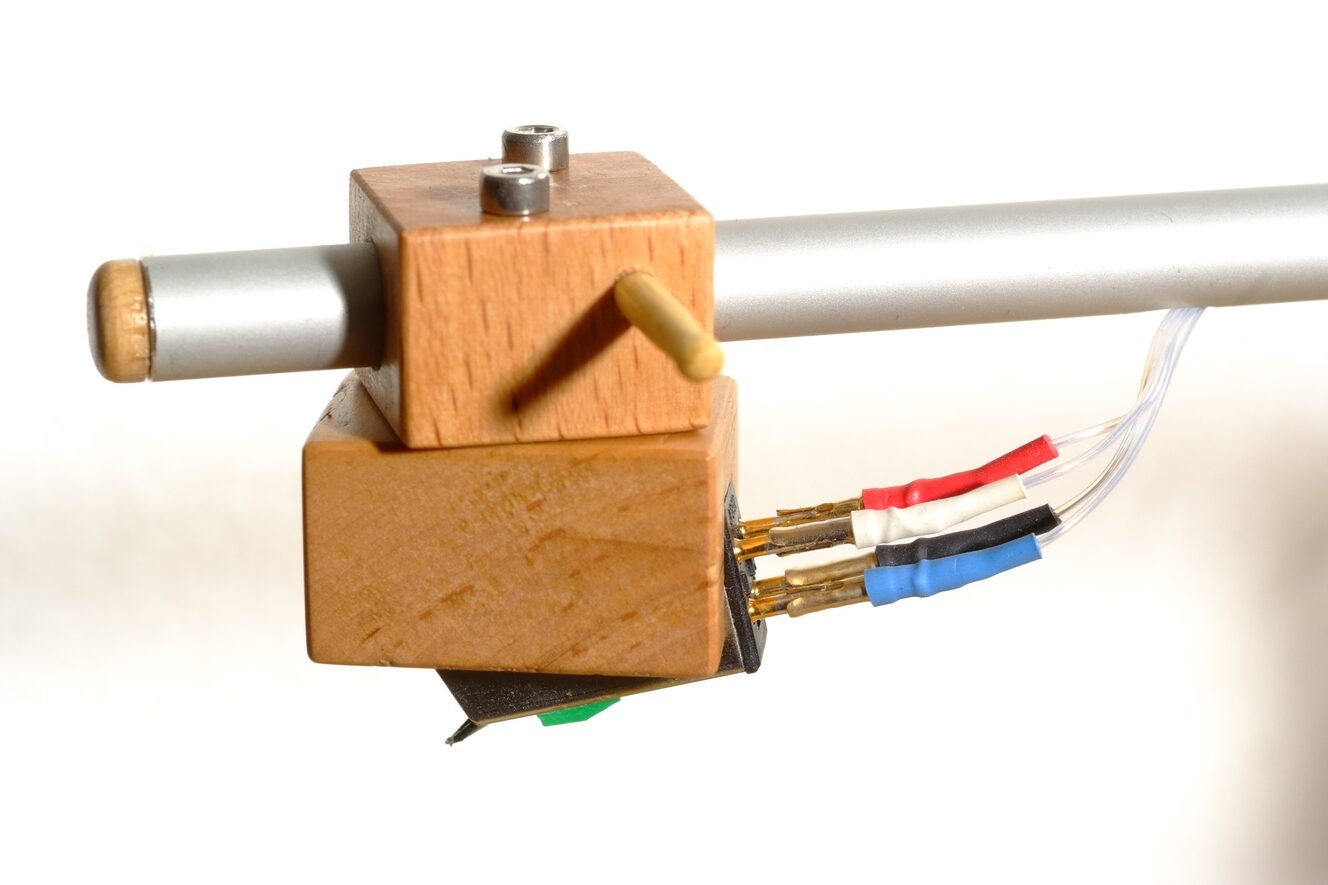

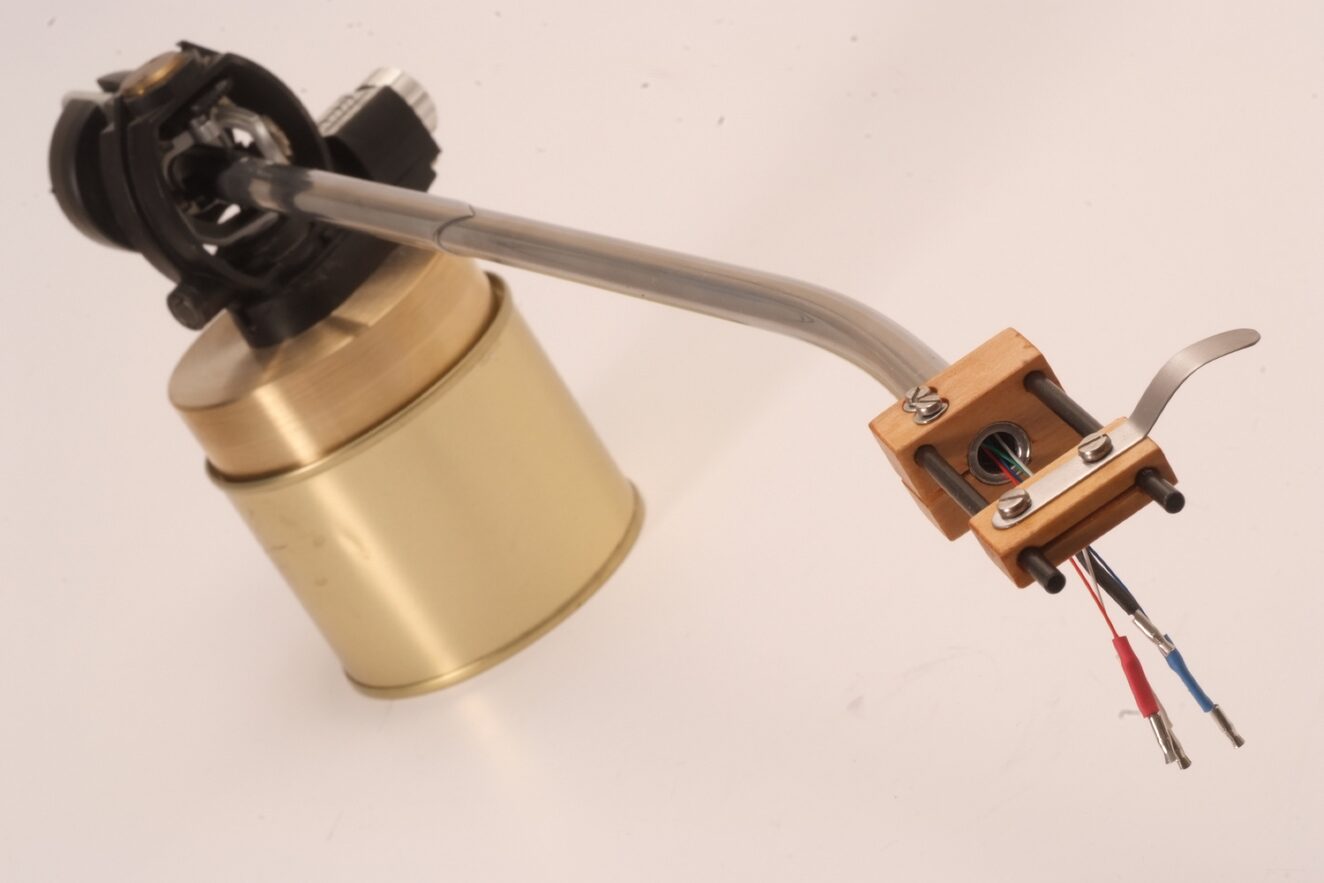

12 Zoll-Tonarm auf Basis eines Braun PS 500-Arms inklusive SME-Horizontallager. Eloxiertes Leichtmetall-Tonarmrohr 10x1 mm innen mit Balsaholzleiste bedämpft. SME-Kupplung für unterschiedliche Headshells. Im Bild eine Schiller-Phono-Version mit variablem Überhang und einfach justierbarer Azimut-Nadelposition. Systemaufnahme aus leichtem Platanenholz. Das simple Shure M75-6-MM-System ist mit Schellack in ein Elsbeerholz-Gehäuse eingesetzt. Ergibt unter dem Strich ein wunderbar energiegeladenes, überwältigendes Klangbild.

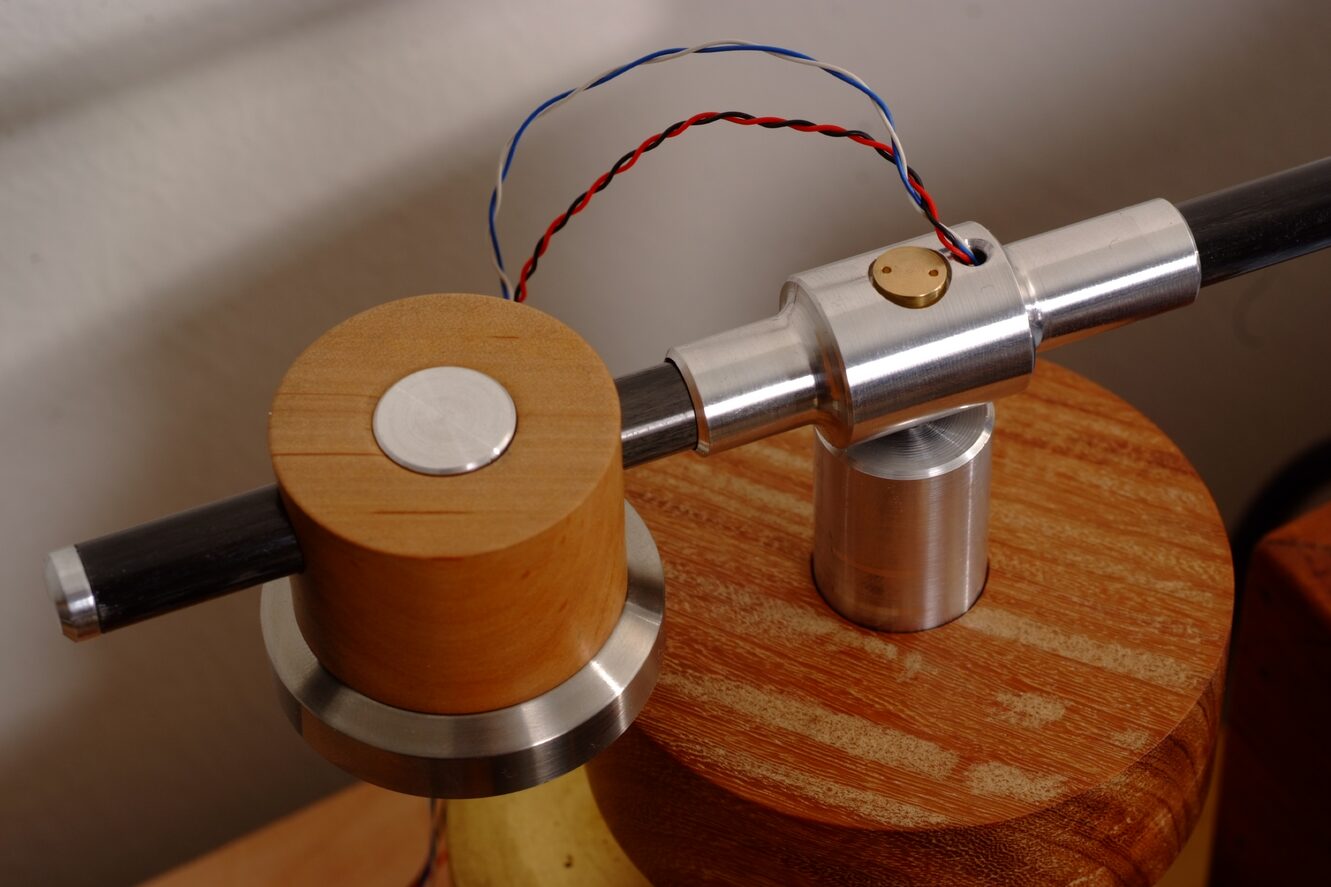

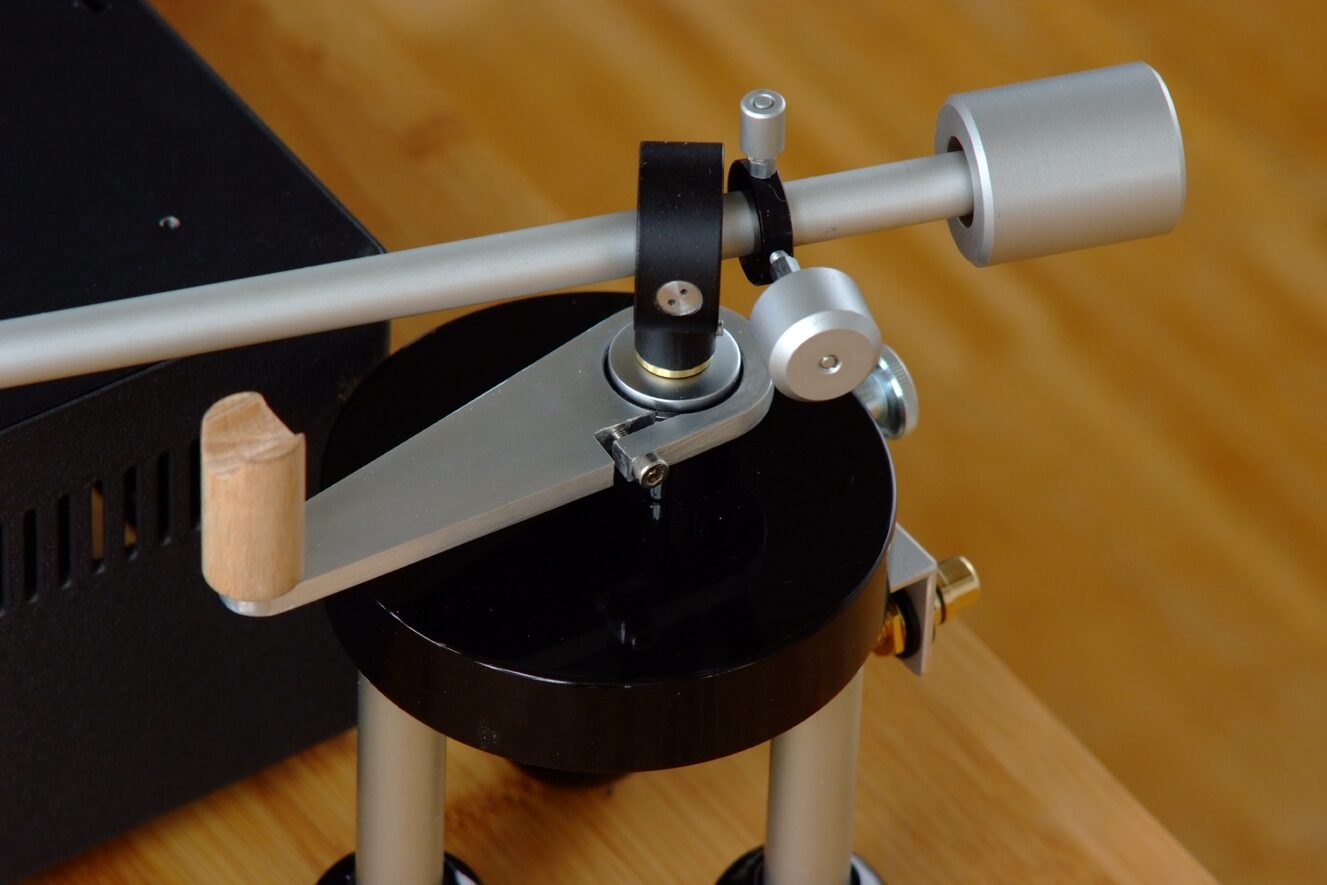

Warum nicht einmal ein richtig heftiger Schlegel mit 16 Zoll effektiver Baulänge? Dieses Schiller-Phono-Baumuster hängt lagertechnisch lediglich an einem stabilen Faden und wird von den beiden unterhängigen Gewichten aus Wolfram stabilisiert. Tonarmrohr in Hybridbausweise "Carbon-Leichtmetall" ausgeführt. Insgesamt eine schwere Konstruktion, die entgegen der Anmutung jedoch erstaunlich luftig und locker mit dem ehemaligen Clearaudio MM-System aufspielt.

NEU: Tonarmprojekt 2018 - The Holy Nail. Mit einfachen Heimwerker-Mitteln zum schicken 12-Zöller. Wie's geht, erfahren Sie weiter unten, Schritt für Schritt. Zum Nachbauen, und - ganz nach Wunsch und Möglichkeiten - zum noch besser machen.

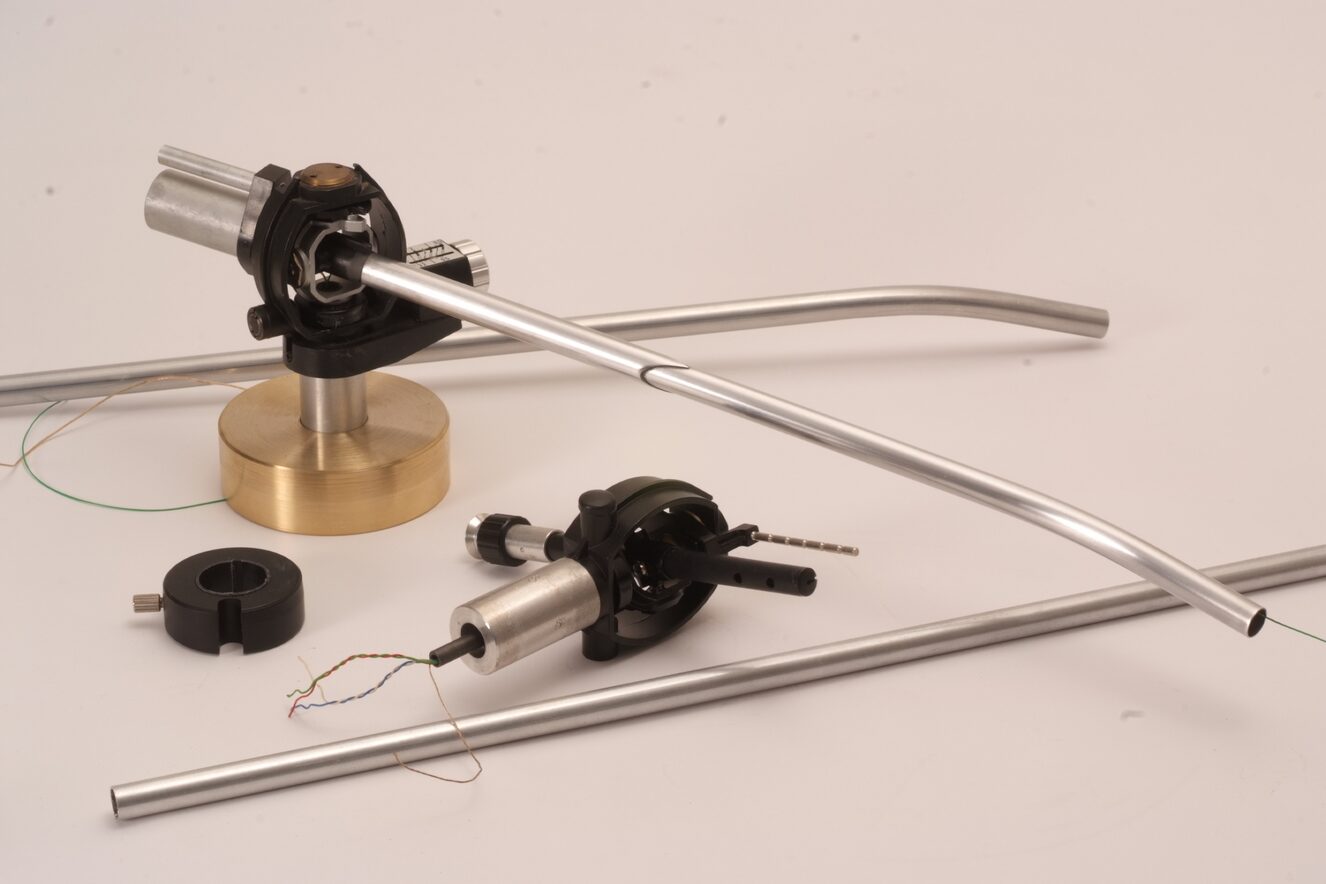

Für den Einstieg ist es hilfreich, auf Serienteile zurückzugreifen. Hier wurde jeweils ein Thorens TP 16-Arm umgestrickt. Oben mit gebogenem Tonarmrohr aus Leichtmetall, unten mit einem geraden Carbonrohr. Alternativ kann man sich bei solchen Aktionen immer mit Halbzeugen, also geeigneten Rohrmaterialien aus Leichtmetall, Edelstahl oder Messing behelfen. Außen- und Innendurchmesser der Halbzeuge werden dann passgenau für einen teleskopartigen Aufbau ausgewählt. Die sichere Verbindung der Teile erreicht man mittels Zweikomponenten-Klebstoff. Der weiter unten gezeigte Einpunktarm ist ein gutes Beispiel für diese Vorgehensweise.

Zum Reinschnuppern in die Tonarmbastelei ist es geschickt, erst einmal mit Serienteilen anzufangen. Etwa indem man einen bestehenden Tonarm auf einen anderen Spieler baut. In diesem Falle wurde der Braun PS 1000-Tonarm mit einem Denon DP-2700 "verheiratet". Dazu kam eine spezielle Headshell mit einstellbarer (Überhang, Azimut), hölzener Systemaufnahme. Wer so ein Projekt stemmt, bekommt bereits eine Ahnung, wie die geometrischen Verhältnisse zusammenspielen, und auf was dann bei einem kompletten Eigenbau zu achten ist

Führungskraft gesucht

Tonarme sind merkwürdige Gesellen. Auf der einen Seite werden ihnen geradezu magische Einflüsse auf die Klangqualitäten des Plattenspielers zugesprochen, auf der anderen Seite scheint es so gut wie keine Konstruktionsregeln zu geben. Als Käufer oder Selbermacher kratzt man sich da mitunter ein wenig ratlos am Kinn. Neben dem klassischen Drehtonarm überzeugen nach wie vor jene Überlegungen, die einen tangential die Rillenmodulation abfahrenden Tonarm als überlegen einordnen. Dann gibt es noch Drehtonarme mit tangentialem Ausgleich, der mittels schwenkbarer, über Schubstangen betätigter Headshell bewerkstelligt wird. Und um die Verwirrung komplett zu machen, bejubeln Fachredakteure einen aus Japan stammenden Drehtonarm (Rigid Float), der wie eine Eins gerade gebaut ist und ohne jegliche Spurwinkeloptimierung scheinbar hervorragende Abtastergebnisse liefert.

Auch in Sachen Lagerung des Tonarms ist offensichtlich vieles möglich. Man denke etwa an den genialen Well-Arm, der mit einem am Fadentrapez aufgehängtem Golfball bestens funktioniert. Ansonsten trifft man auf Magnetabstützung, Nadel-Spitzenlager, übliche Wälzlager und in Form des AMG-Arms sogar auf ein Vertikallager, das mittels zweier dünner Federdrähte mit je 0,5 Millimeter Durchmesser arbeitet. Das ist das glatte Gegenteil eines leichtgängigen Lagers, wie es ansonsten inklusive Anblastest immerzu von den "Experten" beschworen wird. Aber die Federdrähte funktionieren offenbar so gut, dass Fachleute auch dem ungewöhnlichen AMG-Arm begeisterte Kritiken zollen.

Für den Selbermacher ist diese bunte Spielwiese Herausforderung und Aufforderung zugleich. Wenn offensichtlich vieles möglich ist, darf man sich frohen Mutes völlig vorbehaltlos und frei ans Werk machen. (Was übrigens nicht nur für Tonarme gilt.) Denn um sich als Normalverdiener vom Nettoeinkommen einen der sagenumwobenen High End-Tonarme leisten zu können, muss man schon zwei bis drei Monate tüchtig malochen. Und so lange braucht man für einen Eigenbau garantiert nicht. Zumeist genügt ein verregnetes Wochenende. Dass selbst primitivste Bastelkonstruktionen ausgezeichnete Klangergebnisse bringen können, ist hinlänglich bewiesen. Es geht also darum, die Bastelei halbwegs nach etwas "Gescheitem" aussehen zu lassen. Im Anschluss an den Text finden Sie ein paar Vorschläge als Aufforderung zum Mitmachen.

Zudem sind etliche so genannte High End-Tonarme bei Lichte betrachtet auch nichts anderes als professionell durchgeführte Bastelarbeiten. Mancher 4000 Euro-Tonarm erfüllt bei genauerem Hinsehen mitunter nicht einmal besseres Bastelniveau. Ein Grund mehr, sich selbst die Finger zu verbiegen.

Außerdem: Eigenbau ist eine gute Geschichte, wenn es darum geht, sich endlich einen Tonarm mit 12 Zoll effektiver Länge (oder noch länger) zuzulegen. Lange Tonarme sind nach meinem Dafürhalten deshalb vorteilhaft, weil der Skatingeffekt durch die geringere Tonarmkröpfung nicht so stark ausfällt wie bei einem 9-Zöller. Durch Skating und die entsprechend eingestellte Kompensation wirken auf den abtastenden Nadelträger unerwünschte Kräfte mit entsprechedem Störpotential. Was auch die als ruhiger empfundene Wiedergabe durch Tangential-Arme erklärt. Letztere stellen eine technisch besonders anspruchsvolle Bauform dar, die selbstverständlich auch durch DIY erkundet werden darf. Aber für den Eigenbau-Anfang genügt ein "simpler" Drehtonarm. Als Fan von intelligenter Einfachheit empfehle ich ein Tonarm-Konstrukt mit Einpunkt-Lagerung.

In letzter Zeit erreichen mich mehr und mehr Anfragen rund um die Themen "Tonarmgeometrie" und "Tonarm-Innenverkabelung". Wie immer halte ich mich auch in diesen Punkten von "ultimativen Tipps", Rankings und vermeintlichen Testsieger-Kenngrößen fern. Die Lust am Experimentieren inklusive Erkenntnisgewinn soll beim HiFi-Hobby stets die Triebfeder sein. Denn wie gerade die zahlreichen Profi-Lösungen aufzeigen, führen viele Wege nach Rom. Man darf sich also eingeladen fühlen, einen völlig eigenständigen Weg ans Ziel zu suchen - und eventuell auch zu finden.

Zur Abrundung und für den Einstieg ins Bastelvergnügen noch ein paar Basis-Informationen: Wer einen 12 Zöller bauen möchte, kann sich an der Geometrie des SME-Tonarmklassikers Typ 3012 orientieren. Die Daten lauten: Effektive Länge 308,8 mm. Überhang 13,2 mm, Kröpfungswinkel 17,6 Grad. (Die Daten des moderneren SME M2-12 sind praktisch identisch. Alle Angaben aus dem Netz, ohne Gewähr.) Für die Innenverkabelung verwende ich 0,05 mm2-Miniaturkabel aus dem Eisenbahn-Modellbau. Gibt es in allen gewünschten Farben pro Meter für etwa 20 bis 40 Cent (siehe etwa Schönwitz Modellbautechnik). Jenseits kostspieliger Spezialkabel kommen noch Kupferlackdraht mit 0,1 mm Durchmesser oder feine HF-Litze infrage. Empfehlenswert ist auch die feine - und vor allem sehr schmiegsame - Verkabelung, wie sie in den Zuleitungen mancher (defekten) Computer-Maus zu finden ist.

Stevenson oder Baerwald? Diese beiden Herren haben sich schon vor langer Zeit eingehend mit der idealen Abtastgeometrie im Zusammenhang mit Drehtonarmen beschäftigt. Wer gerne nachrechnet, findet im Netz eingehende Informationen und Formeln. Vergleicht man die Ergebnisse der beiden Herrschaften, dann treten etwa für einen 10 Zoll-Tonarm (250 mm effektive Länge) in den Ergebnissen deutliche Unterschiede zutage. So bevorzugt Stevenson eine geringere Kröpfung (20,8 Grad - Baerwald 22 Grad) und einen geringeren Überhang (14,6 mm, Baerwald 16,5 mm). Stevenson hat bei seinen Überlegungen mehr die inneren Radien mit geringerem Informationsgehalt im Fokus, während sich Baerwald mehr für die ideale Abtastung im mittleren und äußeren Bereich der LP interessiert. Diese Beispiele zeigen einmal mehr, dass man als Schallplattenfreund auch das Thema "Geometrie" als Spielwiese begreifen sollte. Persönlich favorisiere ich die möglichst geringe Kröpfung und würde deshalb in Richtung Stevenson tendieren.

Lassen Sie sich nun bitte von eigenwilligen Tonarmen anstecken und für Ihr eigenes Projekt inspirieren. Und wenn Sie der Ansicht sind, 3000 Euro seien für einen Tonarm viel zu viel Geld, dann empfehle ich Ihnen, das wundervolle Video auf Youtube unter dem Suchbegriff "Tour the SME Factory" abzurufen. Das läuft über eine Stunde und gibt beeindruckende Einblicke in die bekannte Tonarm-Firma. Dort wird mit unglaublicher Fertigungstiefe ans Werk gegangen. Wie in der guten, alten Zeit. Für solche Produkte gibt der Plattenspieler-Freund gerne sein Geld aus.

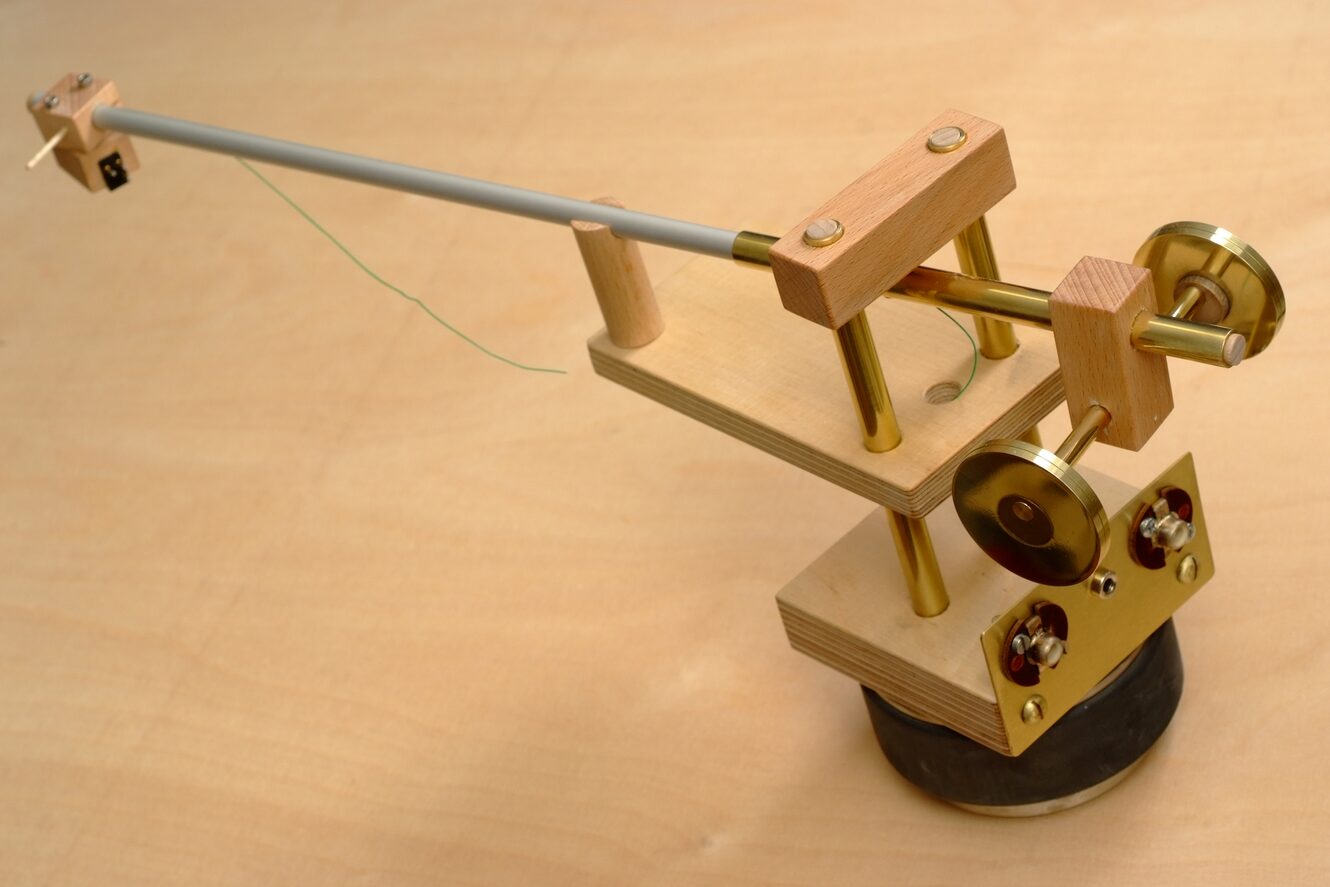

High End-Tonarm als Selbstbau-Projekt. Mit diesem Bild startet auf vielfachen Leserwunsch eine Dokumentation - Schritt für Schritt - wie mit einfachen Heimwerker-Mitteln ein sehr guter Tonarm entstehen kann. Er wird in 12 Zoll effektiver Länge als Beistellarm konzipiert. Er kann also neben jedem bereits bestehenden Plattenspieler positioniert werden. Selbstverständlich wird er Details wie Höheneinstellbarkeit, Azimuteinstellbarkeit und ein fein per Exzenter regulierbares Auflagegewicht bieten. Darüber hinaus auch Besonderheiten wie das unterhängige Einpunktlager und das an einer Balancestange geführte Gegengewicht. Das stabilisiert nicht nur das Einpunktlager, es erhöht auch das Massenmoment um die Horizontalachse. Bleiben Sie also am Ball. An dieser Stelle wird das Projekt mit dem Arbeitstitel "The Nail" in Etappen präsentiert. Zum Nachbauen, zur Anregung, und auch zur eigenen Verfeinerung im Detail. Am Ende bin ich gespannt, was die Leser der Schiller-Phono-Seite aus diesem Projekt für ihre eigene Anlage fabriziert haben. Also, Werkzeug bereitlegen. Demnächst geht es los.

Auf Einkaufstour: Für unser Tonarmprojekt sollen Rohmaterialien genügen, die in Baumärkten oder Bastelshops zu finden sind. Der quadratische Buchenholzstab in 20 x 20 mm und die Acrylglasleiste für 3,20 Euro fanden sich etwa in der Stuttgarter Bastlerzentrale. Dort gibt es eine kleine Abteilung für Architekturmodellbau. Das Acrylglas soll hier nur als alternative Möglichkeit aufgezeigt werden. Wir bleiben bei diesem Versuch bei gängigen Holz- und Metallwaren.

Upcycling: Hier sehen Sie zwei gehärtete Stahlnägel, wie sie zum Anbringen von Bilderhaken Verwendung finden. (System Floreat - Das Original seit 1926...) Der obere wurde bereits für seine neue Aufgabe als Tonarmlager umgearbeitet. Die Unterseite des Messingkopfs wurde dazu mit einem Radius versehen. Der sollte schön ballig und gleichmäßig sein, und darf selbstverständlich auch poliert werden. Dazu spannt man den Nagel in eine elektrische Bohrmaschine ein und bearbeitet den rotierenden Kopf mit einer feinen Feile oder mit auf eine feine Holzleiste geklebtem Schmirgelpapier. Am besten gleich mit 240er Körnung beginnen.

Das Mutmachbild: Alles ganz harmlos. Die Teile, die Sie hier sehen, bilden später das Grundgerüst für unseren Tonarm. Links zwei quadratische 20er Multiplex-Platten mit 100 x 100 mm Kantenlänge. Das rechteckige Brettchen ist gleichfalls aus Multiplex und 12 mm dick. Die Kantenlängen sind 70 x 130 mm. Die beiden quadratischen Buchenholzstückchen mit 20 x 20 mm sind gleichfalls 70 mm lang. Sie bilden die Basis für das hängende Einpunkt-Tonarmlager. Soweit alles von übersichtlicher Schlichtheit geprägt. In Sachen Holzwerkstoff und Abmaße darf freilich individuell variiert werden.

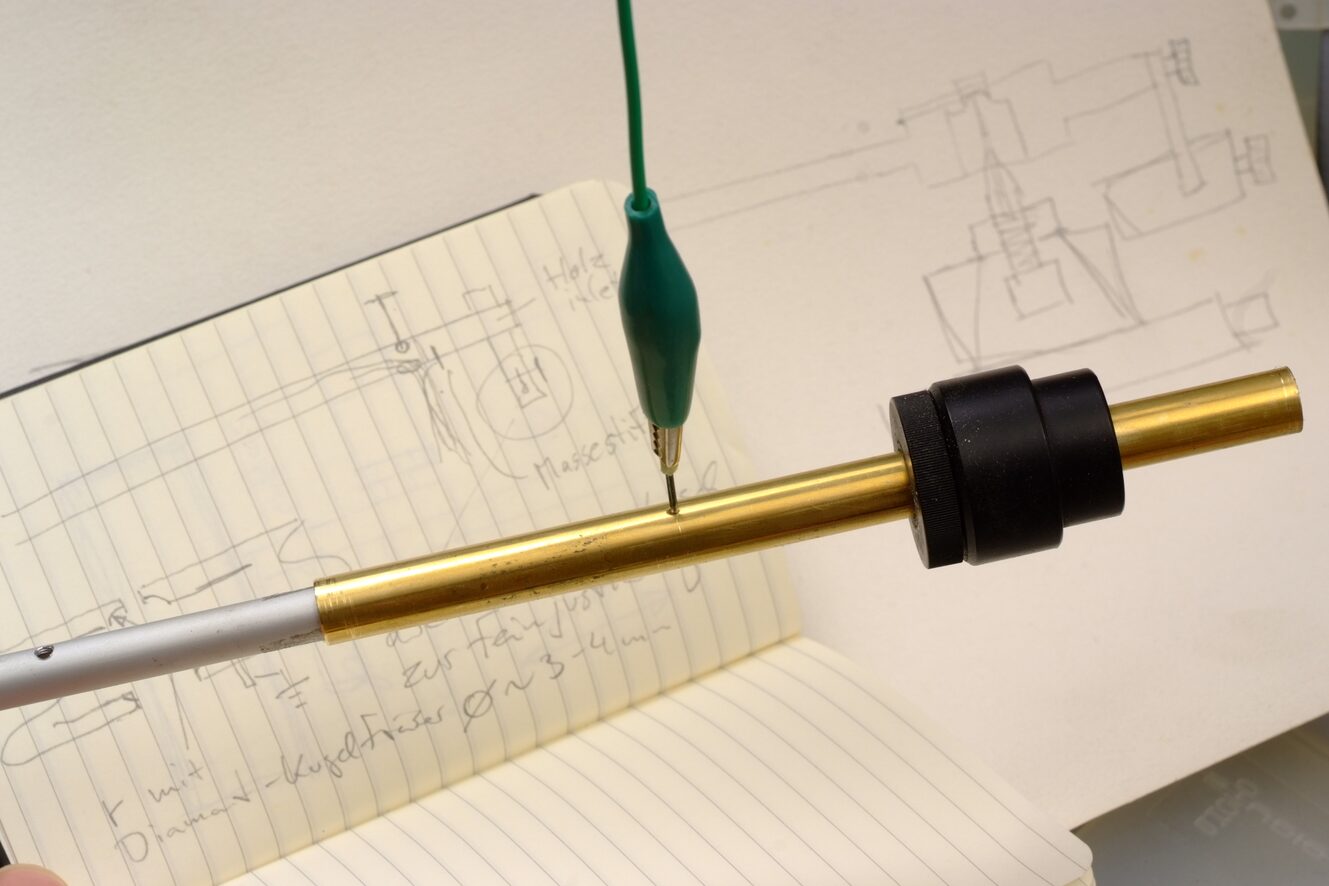

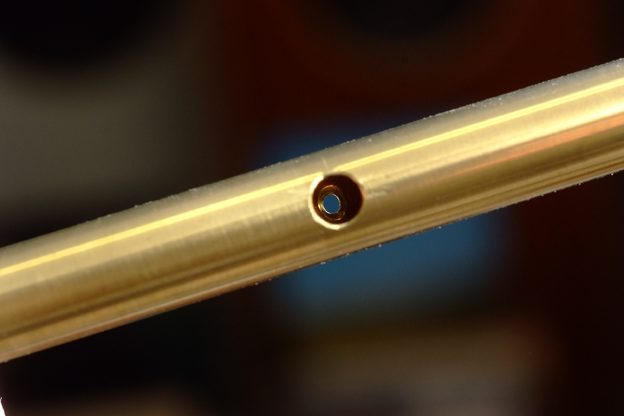

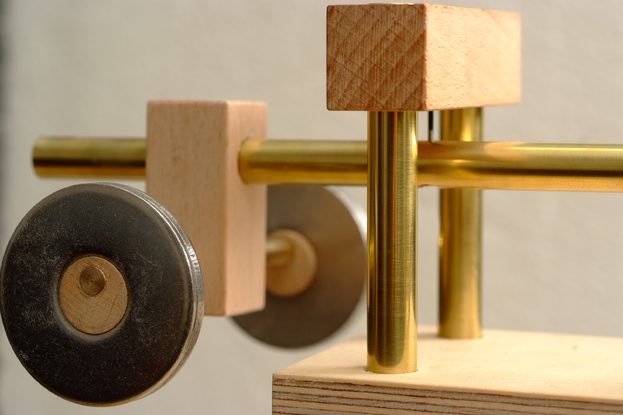

Dreh- und Angelpunkt der ganzen Tonarmgeschichte ist die Lagerung des Tragrohrs. Als Basis dient ein Messingrohr mit 10 mm Außendurchmesser und 1 mm Wandstärke. Das Rohr aus dem Baumarkt ist einen Meter lang, genug Material also, um fürs Erste ein paar Versuchslager aufzubauen. Dadurch entwickelt man auch ein Gespür für den Werkstoff. Das Rohr wird mittig quer mit 1,5 mm durchbohrt. Dieses Maß bezieht sich auf den oben gezeigten Aufhängungsnagel mit 1,2 mm Durchmesser. Wird ein dickerer Nagel verwendet, ist entsprechend Spiel (0,5 mm) einzuplanen. Eine Seite des Rohrs wird dann auf 4,5 mm aufgebohrt. Durch diese Bohrung wird später die Verkabelung herausgeführt. Deshalb ist es wichtig, diese Bohrung innwändig und außen penibel zu entgraten. Es darf keine scharfe Kante mehr stehen bleiben.

Blick auf den Lagerpunkt. Die 1,5 mm Bohrung ist versuchsweise von innen mit einem 4 mm diamantbesetztem Kugelfräser (etwa aus dem Programm für Dremel-Schleifer) behutsam aufgearbeitet. Weiter unten wird aber gezeigt, dass ein simpler 4,5 mm Bohrer als Lagerpfannen-Produktionswerkzeug ebenso gut funktioniert. Das Lager arbeitet wie ein Hüftgelenk. Der Radius des Nagelkopfs muss also etwas kleiner als der Radius im Rohr-Lagerpunkt sein. Das hört sich komlizierter an, als es ist. Es ist empfehlenswert, das Lager zuerst in ein planes Blechstück einzuarbeiten. Dann lässt sich unter der Uhrmacherlupe gut erkennen, wie die Laufflächen am Lagerpunkt zueinander stehen. Es darf nicht über Kante laufen.

Im nächsten Baumarkt habe ich diese 20 Nägel aus gehärtetem Stahl mit Messingkopf zum stolzen Preis von 5 Euro gekauft. Die Messingköpfe sind aufgepresst und an der Unterseite deshalb bereits kegelförmig ausgebildet. Bei genauer Betrachtung unter der Uhrmacherlupe stellte sich jedoch schnell heraus, dass die Köpfe eine sehr schlechte Rundlaufgenauigkeit haben. Also Finger weg von diesen Typen. Die anderen Nägel mit der zylindrischen Messingkappe (System Floreat) sind präziser gefertigt und deshalb für unser Projekt besser geeignet.

Verschiedene Kopftypen im Vergleich. Ganz links ein Komplettnagel aus gehärtetem Stahl, Durchmesser 2 mm. In der Mitte die Stahlstifte von Suki mit Messingkopf, und rechts der "klassische" Bilderhaken-Nagel System Floreat mit zylindrischem Messingkopf. Der komplette Stahlnagel ist für die Reibpaarung mit dem Messingrohr ansich die ideale Lösung. Aber der gepresste Kopf des Stahlnagels hat durch den Pressvorgang zwei winzige Aufwürfe, die sorgsam weggeschliffen werden müssen. Wer diesen Aufwand meistern kann, und zudem eine schöne ballige Kopfunterseite hinbekommt, darf auf dieser Schiene weitermachen.

Kopftypen bearbeitet. Links ist noch eine schwere Stecknadel mit 1,2 mm Durchmesser zu sehen. Auch so ein Teil kommt für die Lagerkonstruktion infrage. Am einfachsten zu bearbeiten (mit Schmirgelpapier oder kleiner Feile) sind freilich die Messingköpfe. Dazu den Nagel in das Futter der elektrischen Bohrmaschine einspannen, und die Maschine mittels Schraubzwingen auf der Tischplatte fixieren. Dann hat man beide Hände frei. Mit feinem Polierschmirgel (Körnung 800 bis 1600) und feiner Stahlwolle samt Chrom-Polierpaste lässt sich das Thema Oberflächenfinish an dieser Stelle noch nach Herzenslust zelebrieren.

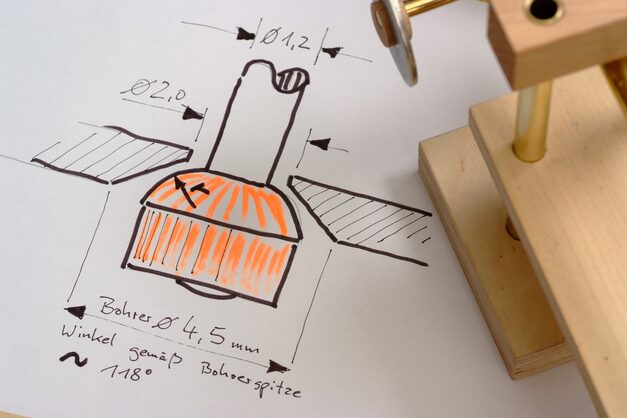

Der Lageraufbau mit einem Stück Messingblech dargestellt. Die Gegenfläche zum Nagelkopf wird mittels Bohrerspitze hergestellt. In diesem Fall mit 4,5 mm Durchmesser. Der Spitzenwinkel bei üblichen Metallbohrern beträgt 118 Grad. Für eine gleichmäßige Oberfläche ist ein ratterfrei laufender Bohrer erforderlich. Zuvor Testbohrungen durchführen. Bohrer langsam laufen lassen, eventuell die Bohrerschneiden mit axial geführtem Ölstein etwas brechen. Dann schaben die Bohrerschneiden. Das ist gerade beim Bearbeiten von Messing wichtig. Manche MS-Legierungen sind recht spröde. Stahlbohrer mit nicht gebrochenen Schneiden werden dann regelrecht in das Material hineingerissen. Also aufgepasst, und zuvor an Abfallstücken üben.

Die Skizze macht das Prinzip des Lageraufbaus anschaulich. Es entsteht eine ringförmige Lagerfläche, die horizontal und vertikal freie Beweglichkeit ermöglicht. Die Lagerreibung ist selbstverständlich höher als bei einer üblichen Einpunktlagerung auf einer Nadelspitze. Das Mehr an Reibung hat auch Vorteile. Ein minimal bedämpftes Lager hält den Abtastvorgang besser unter Kontrolle. Man denke auch an den Well Tempered-Arm, mit seiner Bändigung im zähen Silikonölbad, oder den Rigid Float, der mit einem tendenziell zähflüssigem Magnetofluid arbeitet.

Von einem Mitbastler aus Duisburg kommt ein prima Vorschlag, wie die Lagerpfanne im Tonarmrohr mit einfachen Mitteln sehr präzise zu realisieren ist. Vorschlag ist wörtlich zu nehmen, denn auf die kleine Bohrung für den Nagel wird an der Rohrinnenseite einfach eine gehärtete Stahlkugel aus einem Kugellager aufgelegt und mit gezieltem Hammerschlag und zwischengelegtem Schlagbolzen eine Vertiefung ins Material getrieben. Hier im Versuchsaufbau an einem Stück Messingblech gezeigt.

Drei Lagerpfannen im Versuchsblech. Rechts die Bohrversion. Hier ist deutlich die Ratterproblematik zu erkennen. Die Kegelfläche ist eher ein Fünfeck, denn kreisrund. Mittig und links die Versionen mit eingeschlagener Präzisionskugel. Das sieht gut aus, und durch den Stauchvorgang wird das Material zudem vorteilhaft verdichtet. Allerdings ist auch zu erkennen, wie der Tiefziehvorgang zu großflächiger Verformung des auf einer Holzunterlage aufgelegten Blechs führt.

Damit die Kugelaktion beim Tonarm-Messingrohr erfolgreich durchgeführt werden kann, braucht es eine formschlüssige Holzunterlage. Die lässt sich mit dem 10er Bohrer rasch produzieren. Inklusive Führungsbohrung für punktgenauen Sitz der Lagerpfanne. Mit eingestecktem Bohrer wird das Werkstück exakt positioniert. Dann mit Klebeband sichern und Bohrer abziehen. Eine 3,5 mm Bohrung schafft zudem Platz für den Verformungsvorgang. Dann die Kugel (4 mm) einlegen und mit kräftigem Hammerschlag den Tiefziehvorgang vollstrecken. Passt.

So sieht das Ergebnis an der Außenseite aus. Erinnert an eine Punzung einer Fahrradfelge. Die zugehörige Lagerpfanne ist auf alle Fälle formtreu und dank polierter Stahlkugel zugleich mit perfekt glatter Oberfläche ausgeführt.

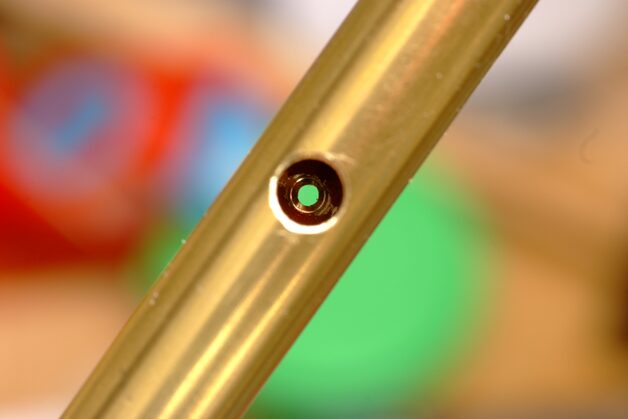

Blick auf die Lagerpfanne im Rohr. Durch den Innenradius des Rohrs erhält die Pfanne eine leicht ovale Umlaufkante. Die Lauffläche selbst ist aber kreisrund. Für einen gleichmäßig kreisrunde Lagerringkante müsste also vor dem Ziehen der Lagerpfanne eine kreisrunde Planfläche ins Rohr gezogen werden, etwa mit einem exakt aufgesetzten Durchschlag. Sie sehen, an solchen Stellen kommen auch bei einer Bastelei schnell professionelle Methoden und Ansprüche ins Spiel..

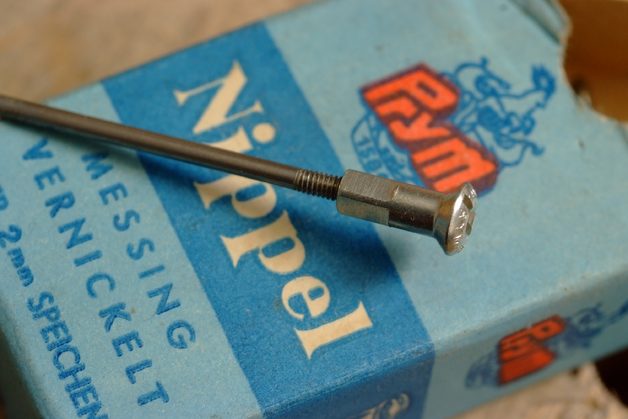

Bei den Stichworten "Punzung" und "Fahradfelge" steht natürlich sofort die Frage im Raum, ob ein Speichennippel nicht das optimale Gegenstück für eine mittels Kugeldruck eingebrachte Lagerpfanne darstellen könnte. Also nachgeschaut, und siehe da, die vernickelten Messingnippel der Marke Prym haben eine kegelförmige Kopffläche. Es müsste also ballig nachgearbeitet werden. Zudem beträgt der Schaftdurchmesser 4 mm. Das Lager samt Reibung würde insgesamt also recht groß werden. Das schlanke 10er Messingrohr als Basis ist dann fast schon zu mickerig.

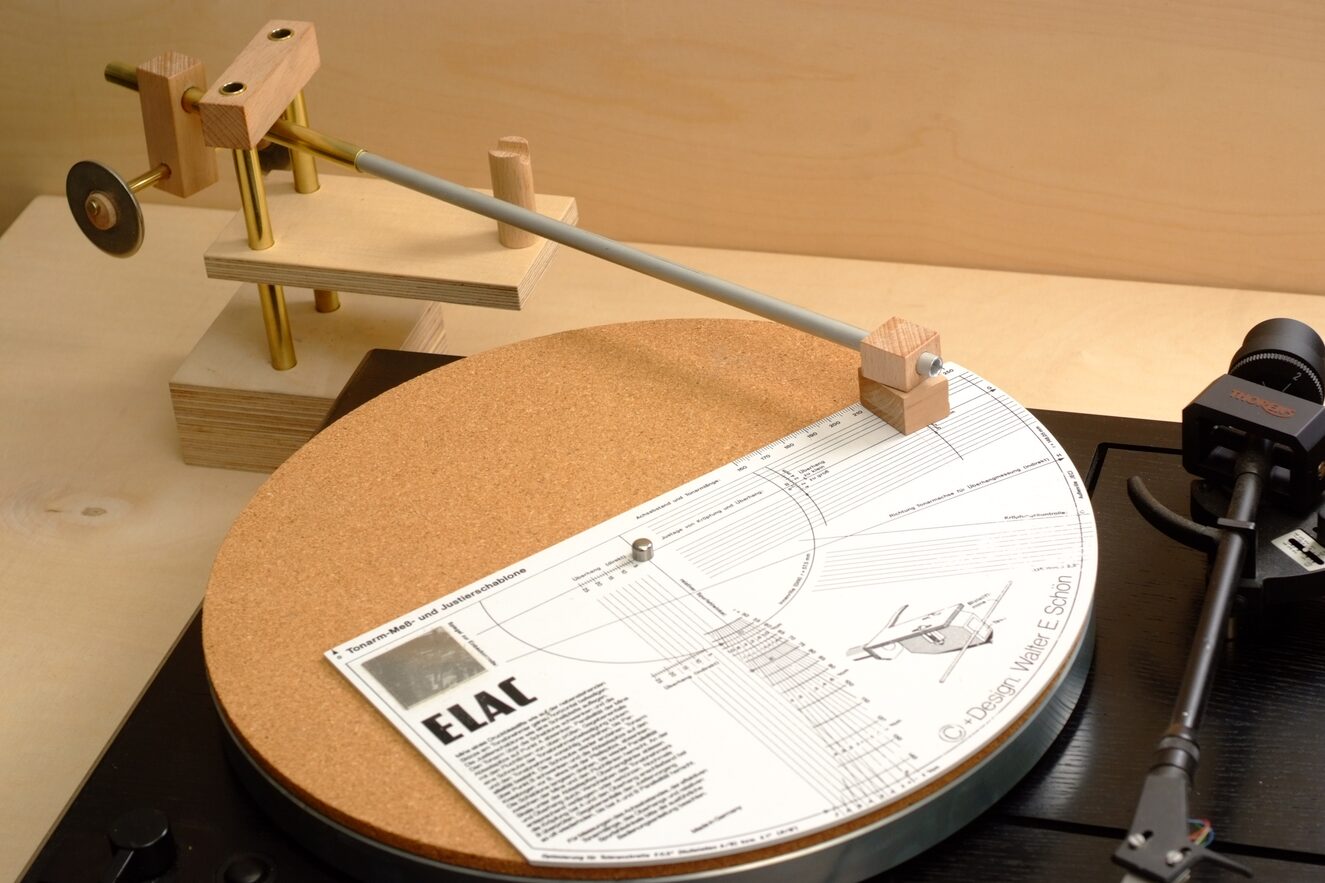

An dieser Stelle lüften wir bereits das Geheimnis um das endgültige Aussehen des Tonarms. Es ist eine Portalkonstruktion. Durch Verschieben des Lagerjochs auf den beiden Säulen lässt sich die effektive Tonarmhöhe einstellen. Hier ist die Konstruktion fürs Foto neben dem Thorens TD 2001 aufgestellt. Von der Stellfläche bis zur Plattenteller-Oberseite misst dieser Spieler 11 Zentimeter. Die 10er Messingrohrsäulen und das Tonarm-Lagerrohr sind 150 mm lang.

In Sachen Geometrie orientiert sich die Geschichte an den Daten des SME 3012. Effektive Länge 309 mm, Kröpfung 17,6 Grad. Das eingesteckte 8er Rohr aus eloxiertem Leichtmetall hat die Länge 325 mm, Wandstärke 1 mm. Stammt aus dem nächstgelegenen Baumarkt und kostet per Meter rund 3 Euro.

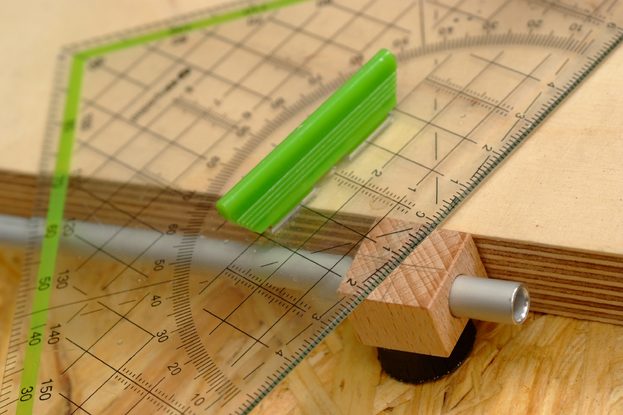

WICHTIG: Damit die Bohrungen für das Lagerportal sauber fluchten, muss in einer Aufspannung gebohrt werden. Für gute Winkelgenauigkeit ist es empfehlenswert, sich zuvor ein Bohrholz als Führung anzufertigen. Bohren Sie dazu mit dem 10er Holzbohrer in ein geeignetes Stück Abfallholz (dickes, zusammen geleimtes Multiplex mit 30 bis 40 mm Dicke) ein paar möglichst winkeltreue Löcher. Suchen Sie mit dem Winkel/Geodreieck die beste Bohrung aus. Das ist Ihre Führungsbohrung für weitere Arbeiten. Das Führungsholz wird dann jeweils passend mittels Schraubzwinge am Bohrobjekt fixiert.

Die Headshell wurde ebenfalls aus der quadratischen 20er Buchenholzleiste gefertigt, Dicke 14 mm, mittig mit 8 mm durchbohrt.

Wichtiger Tipp: Sehr gute Holzbohrer für 6 mm, 8 mm und 10 mm besorgen. Stahlbohrer neigen selbst mit kleiner Vorbohrung in Holz zum Verlaufen. Die Holzbohrer finden ihren Weg besser. Der Kröpfungswinkel von 17,6 Grad wird mittels Geodreieck aufgezeichnet. Die Bohrstellen dann mit einer unserer Stahlnadeln präzise "ankörnern". Dabei mit der 5-fach Uhrmacherlupe arbeiten. dann wird es automatisch präziser als nach der Frei-Auge-Methode. Der Abstand der Löcher beträgt ein halbes Zoll, also 12,7 mm. Wird mit einem 2,7 oder 2,8 mm großen Bohrer gearbeitet (für Gewinde M 2,5), bleibt später genügend Spiel in der Befestigung, um den Kröpfungswinkel noch nachzujustieren bzw. zu variieren. Sie können es auch alternativ wie die Rigid Floater machen, und auf die Kröpfung verzichten. Mit diesem Konstrukt sind Sie also Herr der Lage, und können ganz nach Belieben verfahren.

Headshell betriebsbereit. Einseitig längs geschlitzt ergibt sich über die Systemverschraubung zugleich eine zuverlässige Klemmung inklusive Verdrehbarkeit. Damit lässt sich das Azimut - und der Überhang - des Abtastdiamanten exakt einjustieren. Auf der rechten Seite ist eine 2 mm Bohrung eingebracht. Ein dort eingeklebter Abschnitt eines Holzzahnstochers bildet das Griffstück. Der vordere Verschlussstopfen für das 8er Tonarmrohr lässt sich aus einem 8er Buchen-Rundholz mittels Handbohrmaschine "drechseln". Solche Details werten das Endergebnis fürs Auge unmittelbar auf.

Kabeldurchführung in Richtung Headshell. In diesem Fall kommt ein Bohrer mit 2,5 mm Durchmesser zum Einsatz. Zunächst wird mittig radial im Abstand von 70 mm zur Rohr-Vorderseite einseitig (!) gebohrt. Dann wird der Bohrer bei laufender Maschine behutsam schräg geführt. Damit wird die Bohrung passend zur späteren Kabellaufrichtung ausgearbeitet.

Sorgfältiges entgraten und entschärfen der Bohrungskanten für die empfindliche Tonarmverkabelung ist Pflicht. Eine feine Schlüsselrundfeile leistet hierbei gute Dienste. Das Leichtmetall lässt sich auch gut mit einem scharfen Bastelmesser abschaben. An dieser Stelle ruhig einige Minuten investieren. Das Gesagte gilt für sämtliche Kanten/Durchbrüche am Tonarmrohr.

Die Dämpfungsleiste für das Tonarmrohr ist ein spezieller Fall. Man kann sie einfach weglassen, oder mit dem Material experimentieren. Infrage kommen etwa Balsa- oder Kiefernholz. Diese Leiste ist aus Kiefernholz und hat die Abmessung 6 x 3 mm. Sie wird mit der breiten Seite horizontal eingesetzt. Damit entsteht unten der Kanal für die Tonarmverkabelung. Die Kanten der Leiste müssen passend zum Innenradius des Rohrs penibel verrundet werden. Die Leiste soll mit sattem Schiebesitz passen. Wer will, kann mit 2K-Kleber entgültige Tatsachen schaffen. Persönlich bevorzuge ich in Metallrohren Kiefernholz. Klingt "lebhafter". Kann natürlich eine rein subjektive Wahrnehmung sein, das ist ein persönlicher Eindruck und somit wieder Teil der Wahrheit. Also bitte selbst probieren und nach Gusto entscheiden.

Die mit Bleistift markierten Bohrpunkte mit einem dicken Stahlnagel oder einer Anreißnadel ankörnen. Dann findet der Holzbohrer besser sein Ziel. Nach dem ersten Anbohren nochmals die genaue Position kontrollieren. Liegt man daneben, einfach zweiten Versuch von der anderen Seite starten.

Tonarm-Aufhängung mit Gegengewichten. Letztere sind zweckentfremdete Unterlegscheiben aus Edelstahl in den Abmessungen 40 x 15 x 3 mm. Gewicht pro Scheibe 28 Gramm. Vier Exemplare kommen zum Einsatz. Die exzentrische Lagerung auf der 100 mm langen Querachse ist gut zu erkennen. Durch drehen der Exzenter lässt sich das Auflagegewicht sehr fein justieren. Die Grobeinstellung erfolgt durch Verschieben des gesamten Schlittens. Das Aufnahmeholz ist 45 mm lang. Der Abstand von oberer 10 mm Bohrung zur unteren 6 mm Bohrung beträgt 22 mm. Wenn die Bohrer präzise arbeiten, erzielt man für die Messingteile einen satten Schiebesitz. Auf spezielle Klemmungen - analog zur Headshellklemmung - kann dann verzichtet werden. Wer will, kann selbstverständlich zu farblich harmonischer wirkenden U-Scheiben aus Messing greifen. Die lassen sich ähnlich wie die Rohrstücke zügig auf noblen Hochglanz polieren - etwa mit feiner Stahlwolle und Autosol-Chrompolitur.

Der Lagernagel wird einfach in das Buchenholz eingeschlagen. Aber bitte nicht zu wörtlich nehmen. Bei einem Nagel mit 1,2 mm Durchmesser ist auf die komplette Länge mit 1,0 mm vorzubohren. Dann nochmals auf etwa 10 mm Länge auf 1,2 mm aufbohren. Ein, zwei Schläge mit einem leichten (!) Hammer genügen zur sicheren Fixierung. Dann lässt sich das Lager bei Bedarf auch zerstörungsfrei demontieren. Es reicht aus, wenn das Tonarmrohr nach oben zur Quertraverse hin etwa 3 bis 4 mm Luft hat. Die Lagerbohrung im Messingrohr sitzt 55 mm von der Vorderkante entfernt.

Eine Auflage für das Tonarmrohr ist schnell aus dem 15er Buchenrundholz angefertigt. Ein 8er Querloch, ein Sägeschnitt und passgenaues Ausfeilen der oberen Bohrungswände bieten dann sogar eine Art Klemmeffekt für sicheres Fixieren des Arms in Betriebspausen. Das Auflageholz wird von unten her unsichtbar mit der Grundplatte verschraubt.

So, liebe Leute, die letzten Tage war das Wetter einfach viel zu schön, um die Zeit bastelderweise im Nahbereich der zehn Finger zuzubringen. Aber auch bei Sonnenschein kann nachgedacht werden. Etwa in Richtung Tonarmverkabelung. Das Bild zeigt einige Möglichkeiten: Ganz links feine Mikrokabel aus dem Eisenbahnmodellbau. Auf der Papprolle ist äußerst schmiegsames Kabelmaterial aus der Zuleitung einer alten Computermaus gewickelt. Sogar die farbliche Kennzeichnung haut hin. In der Mitte liegt gewebeummantelte und farblich gekennzeichnete HF-Litze. Sehr feines Material, das der Tonarmbeweglichkeit so gut wie keinen Widerstand entgegensetzt. Diese feine Litze stammt von René Weber, seines Zeichens leidenschaftlicher Plattenspielermacher, dessen Werk man unter www.klangmaschine.net bewundern kann. Von Herrn Weber stammt auch der Tipp. zur Tonarmverkabelung feinsten Silberdraht zu verwenden, wie er hauptsächlich im Schmuckhandwerk zum Einsatz kommt. Ganz rechts ist die Rolle mit 20 Meter Draht zu sehen. Der Durchmesser beträgt 0,2 mm. Mal 4 genommen wird der Silberdraht wesentlich steifer als die HF-Litze. Bei der Verlegung ist also auf weiche Radien und somit entspannte Bögen zu achten. Das Silber ist natürlich metallisch blank und muss isoliert werden. Etwa indem der Draht einige Male durch Schellack gezogen wird. Und dann wären da noch die RCA- oder Cinchbuchsen. Schon vom subjektiven Empfinden her finde ich es unpassend, wenn haarfeine Käbelchen auf fette, aus vollem Material gedrehte und gefräste Steckverbindungen treffen. Deshalb finde ich Buchsen und Stecker aus dünnwandigem, gezogenem Blech sympathischer. In diesem Fall habe ich aus einer Kiste alte NOS-Ware der Marke Hirschmann gefischt. Die Oberfläche ist versilbert und deshalb typisch angelaufen. Passt von der Materialpaarung her schonmal zur Variante mit Silberdraht. Und nicht vergessen: Eine Erdung des Tonarmrohrs muss auch noch mit eingeplant werden. Jetzt aber erstmal 'raus an die Sonne.

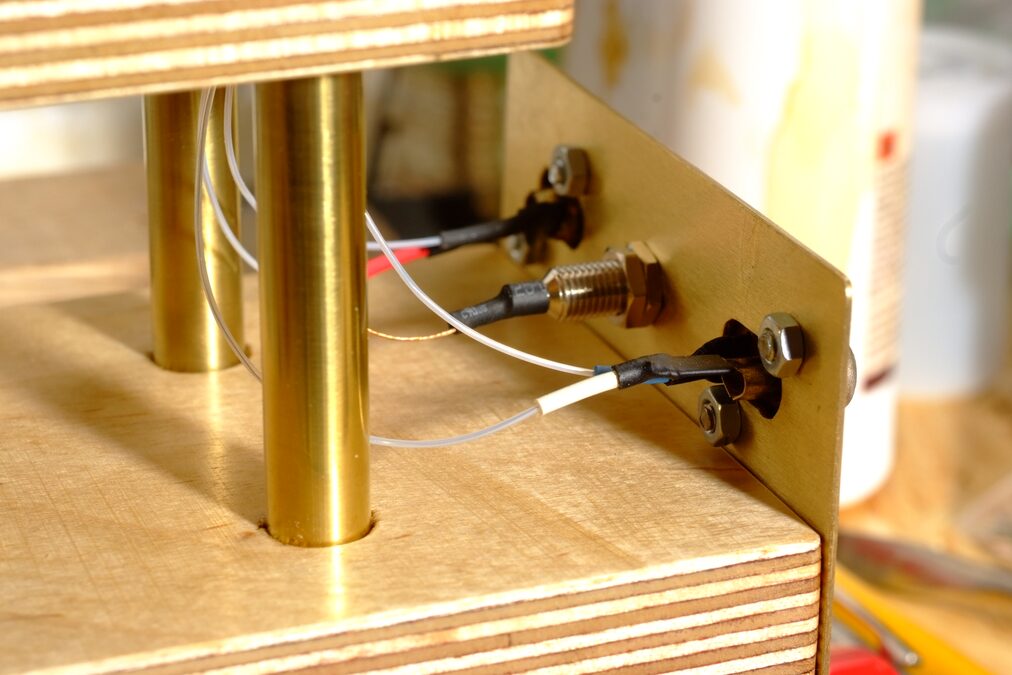

Fertigmachen zum Finale. Das Anschlussterminal ist montiert, das Hilfskabel zum Einziehen der Verkabelung liegt bereits an Ort und Stelle. In Sachen Finish herrscht nun Messing-Hochglanz vor. Goldfarbenes HiFi ist zwar nicht so mein Ding, aber in Verbindung mit Holz erinnert das Ergebnis ein wenig an die klassischen Plattenkameras der fotografischen Frühzeit. Zu sehen ist auf diesem Bild auch ein alternativer Sockel, welcher dem Arm als Beistell-Konstrukt die nötige Masse und damit Unverrückbarkeit gibt. Es handelt sich um einen simplen Türstopper aus Edelstahl, mit planer Oberseite. Darauf kann der Holzsockel des Tonarms einfach aufgeklebt werden. Die Messingrohre des Arms sind mit dämpfenden Holzinlets (8er Buchenrundholz) befüllt. Alle Holzteile werden abschließend mit Clou-Schnellschliffgrund behandelt. Dann feingeschliffen und abschließend mit Ballenmattierung aufgefrischt.

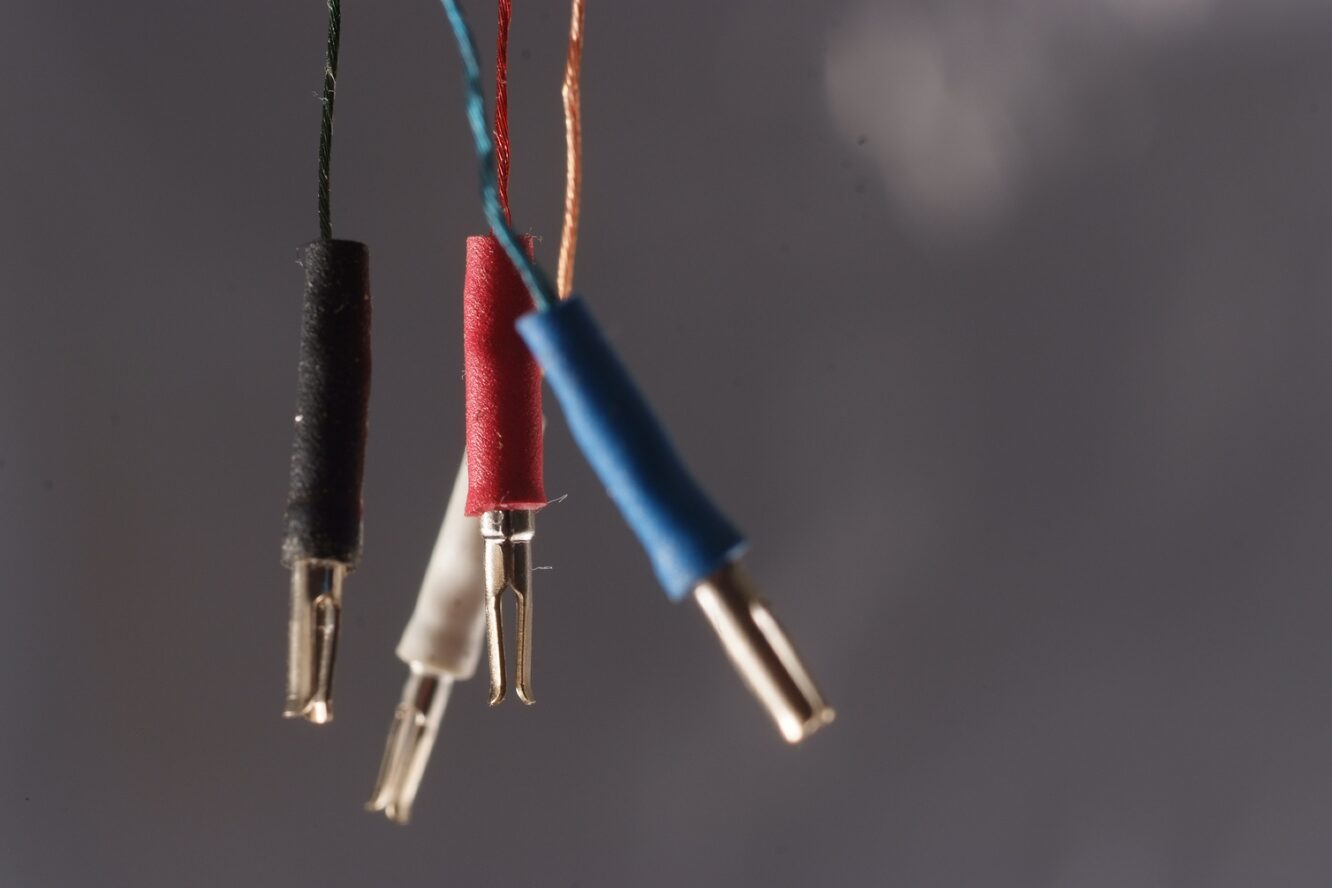

Pures Silber. Wenn schon, denn schon. Für die Innenverkabelung des Tonarms fiel die Entscheidung auf Silber mit der Reinheit 99,99 Prozent. Das Solidcore-Material hat einen Durchmesser von 0,2 mm und braucht selbstverständlich noch eine Isolierung. Hier fiel die Wahl auf einen Mikro-Teflonschlauch, wie er in der Verfahrens- und Medizintechnik zum Einsatz kommt. Außendurchmesser 0,7 mm, innen 0,3 mm. Pro Meter ist die Isolierung mit rund 3 Euro teurer als das Leitermaterial aus Silber. Passende Stecker für das System finden sich im HiFi-Zubehör übers Internet - und in diversen D-SUB-Steckern. Sie müssen nur für Pins mit 1,2 mm Durchmesser passen. Schrumpfschlauch mit entsprechender Farbcodierung macht die Sache schick und praktisch. Gelötet wurde mit gutem alten, weil bleihaltigen Radiolot. So, wie es immer noch für Raumfahrtzwecke zum Einsatz kommt.

Die kleinen Steckerchen für die Kontaktpins kann man entweder im Fachhandel kaufen, oder man schlachtet einen so genannten D-SUB-Stecker aus. Gibt es im einschlägigen Elektronik-Fachhandel. Diese Exemplare hier stammen aus dem Conrad-Sortiment, und passen prima auf die 1,2 mm dicken Pins. Die Kontaktflächen sind sogar vergoldet. Die Stecker werden mit diversen Polanzahlen angeboten, 15 polige Modelle sind gebräuchlich, und für unsere Zwecke brauchen wir die "female version".

Ein Masseanschluss für das Tonarmrohr wurde nicht vergessen. Eine kleine Lötöse wurde mittels M2-Schraube befestigt. Das Gewinde verbindet Leichtmetall-Innenrohr und Messing-Basisrohr elektrisch leitend.

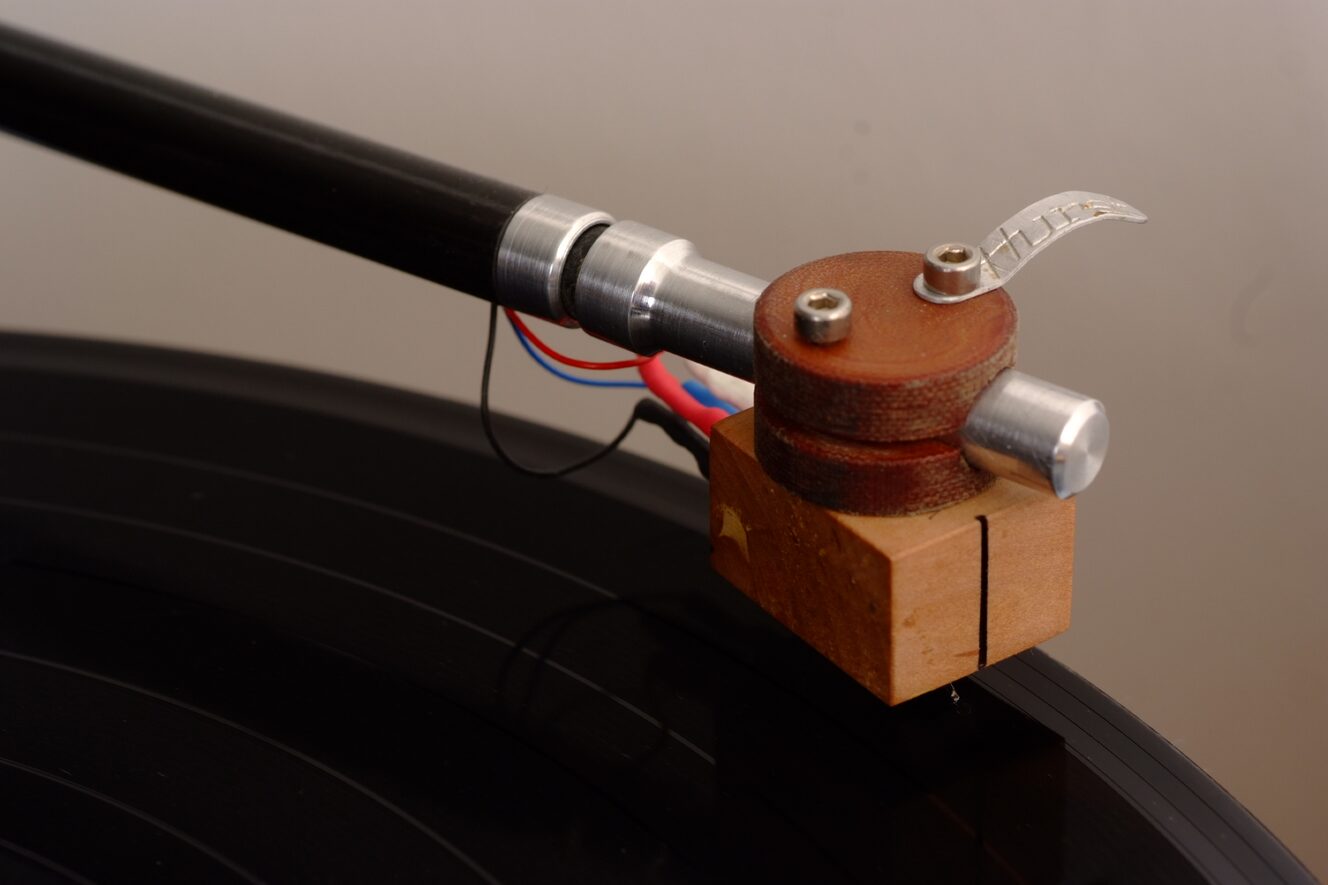

Als Griffstück für die Headshell dient mittlerweile ein Stück Schaschlikspieß. Das hat 3 mm Durchmesser und liegt besser in der Hand als ein 2 mm Holzzahnstocher. Abschließend bekamen alle Holzteile mit rubinfarbenen Schellack ein hübsches Finish. Für den Testlauf wurde ein altes Raumnadel-AT95 in ein Elsbeerengehäuse eingeklebt. Das satt im Holz sitzende System wurde ebenfalls mittels Schellack festgeklebt, das Gleiche gilt für den gekappten Nadelträger (grünes Teil). Wie zu sehen, ist das System deutlich steiler gestellt, als in der Werksauslieferung vorgesehen. Ein Versuch, den VTA etwas schärfer zu fahren, als in der Serieneinstellung.

Anschlussfeld mit den alten Hirschmann-Cinch-Buchsen. Die Verkabelung ist in weichen Bögen verlegt, damit der Einfluss auf das Lager gering bleibt. Mittig der Masseanschluss.

Erster Testlauf. Hier steht der Arm noch recht steil. Dank der Höheneinstellbarkeit wurde er anschließend noch ein Stück tiefer justiert. Die ersten Hörergebnisse auf dem Garrard 401 sind überzeugend. Schöne Transparenz, fester, klar strukturierter Bass, weiter Raum. Das kann so bleiben.

Jörg S. aus Bad Dürkheim weist völlig zurecht darauf hin, dass in dieser DIY-Reihe ein Eigenbau gemäß Well Tempered-Vorbild fehlt. Und, bitteschön, hier zeigt uns Herr S., wie er seine 12 Zoll-Version mit einfachen Baumarkt-Materialien realisiert hat. Als Armrohr dient ein Mix aus 8er Carbonrohr mit 6er Messing-Innenrohr. Als Laufwerk kommt ein Technics SL 1710 Direkttriebler zum Einsatz. Headshell und Armablage wurden aus Ebenholz angefertigt.

Das geniale Lagerkonzept des Well Tempered-Tonarms besteht bekanntlich aus einem am Fadentrapez aufgehangenen Golfball, der seinerseits wieder von einer mit dämpfendem Silikonöl befüllten Wanne im Zaum gehalten wird. Für diese Ölwanne hat Herr S. eine kleine Suppenkelle aus Edelstahl zweckentfremdet. Auch genial.

Außen Carbon, innen Messing. Auf diese Weise erhöht sich die Masse des Armrohrs und zugleich bekommen die Innenleiter eine zuverlässige Abschirmung. Die Isokinetik-Innenverkabelung aus Kupferlitze samt Steckerchen und Lot bezog Jörg S. per Ebay aus England vom Anbieter duo-phonic für 8,30 Euro - inklusive Versand.

Die zentralen Elemente des Well Tempered-Klones. Golfball mit eingefräster Nut für das Armrohr, plus Spritzenkanüle als zentrale Lagerhülse für das Fadentrapez.

So etwas hat die Welt noch nicht gesehen. Der neueste Tonarm-Streich von Daniel Schuch. Ein per Fäden an einem Bogensegment geführter Winkelarm. Über die drei Stimm-Mechaniken lassen sich sämtliche geometrischen Feineinstellungen bewerkstelligen - auch während des Spielvorgangs. Den bei diesem Konzept unvermeidlichen Skatingeffekt kompensiert der Konstrukteur durch gezieltes Schrägstellen der gesamten Aufhängung. Mehr Infos auf der Seite von Daniel Schuch, dessen erstes Tonarmprojekt hier unter der Rubrik "High End 2013" zu finden ist: www.schuchtronic.de. Dort finden sich auch Video-Links, die den Tonarm in Aktion zeigen. Ein staunenswertes Vergnügen.

Auch wenn dieser Tonarm vertraut und altbekannt ausschaut, so steckt in ihm doch ein neuartiges Konzept. Getauft habe ich das elegante Stück auf den Namen "Schiller-Phono Rubber Fluid", und damit wird bereits ein Teil von seinem Geheimnis gelüftet. Die Idee war - selbstverständlich - einen klanglich überzeugenden Arm zu bekommen, der jedoch mechanisch äußert hart im Nehmen ist, und notfalls auch nicht vor Hammerschlägen in die Knie geht. Denn was nützt das super tollste Tonarmlager, wenn es droht, bereits bei einem schlichten Tonabnehmerwechsel Schaden zu nehmen? Wie das Projekt realisiert wurde, dokumentieren die nachfolgenden Bilder.

Was Sie hier sehen, ist das komplette Tonarmlager. Das Horizontallager besteht aus einem gehärteten und polierten 5mm-Stahlstift mit einseitigem Innengewinde M3, dessen gleichfalls polierte, ballige Spitze auf einer Messingschraube aufsitzt. Die Achse selbst läuft ölgeschmiert in der feinbearbeiteten Bohrung im Tonarmschaft, Laufspiel 0,01 mm. Im Prinzip nichts anderes als ein Plattenteller-Lager in Kleinformat. Der Clou ist die Vertikallagerung. Hier kommt ein simples Großserienbauteil zum Einsatz, nämlich ein Silentgummi, wie es allgemein zur Schwingentkoppelung Verwendung findet. In unserem Fall ein recht kleines Exemplar mit M3-Gewindebolzen und 7 Millimeter Außendurchmesser. Resonanzdämpfung auf kleinstem Raum. Die Frage war also: Kann so ein Wabbelgummi als Präzisionslager überhaupt funktionieren? Getreu des Eingangsmottos "Nichts ist unmöglich", wurde einfach der aufschlußreiche Praxisversuch gewagt.

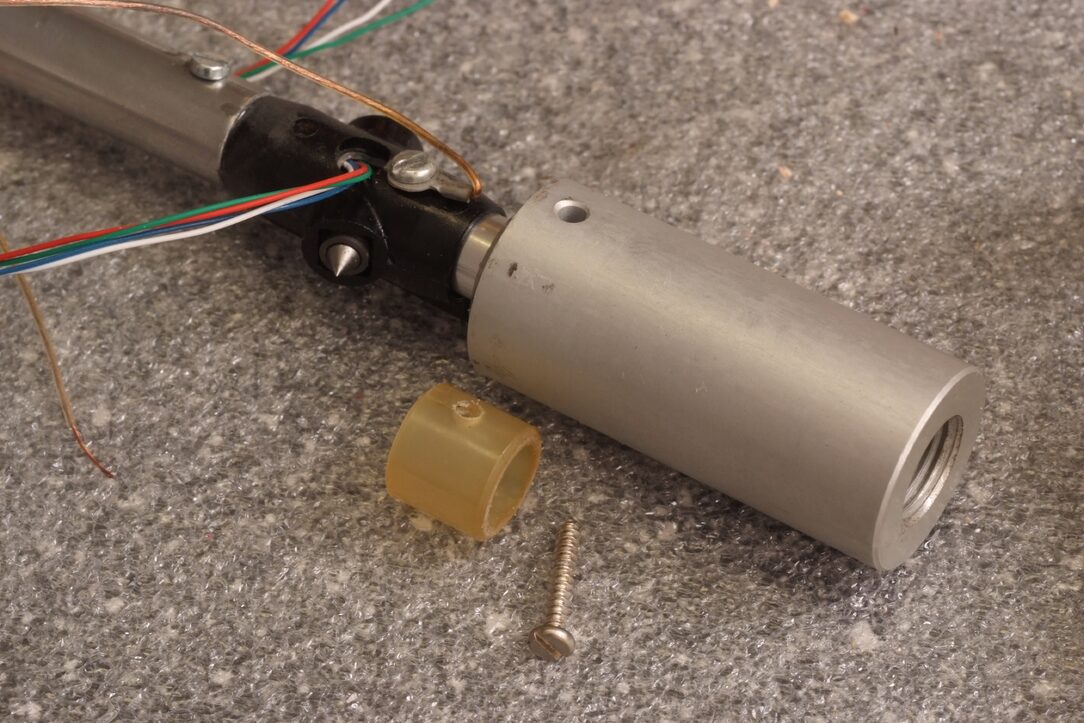

Das zusammengebaute Rubber Fluid-Tonarmlager und zwei der Silentgummis, von denen lediglich ein Exemplar zum Einsatz kommt. Der Lagerschaft mit 20 mm Durchmesser kann in üblichen Aufnahmen montiert werden. Als Armrohr dient einmal mehr Carbonrohr mit 10 mm Durchmesser, das mit 2K-Kleber in die Leichtmetallaufnahme gesetzt wird. Ein von unten eingesetzter Metallstift stellt die elektrische Verbindung zwischen Lagergehäuse und Rohr für die Erdung her (Carbon ist elektrisch leitfähig). Das Silentgummi wird an den Schraubbolzen entsprechend mit feiner Kupferlitze gebrückt.

Um die Gummilager-Idee auf die Spitze zu treiben, wurde auch die Headshell-Aufnahme mit einem Silentgummi vom Tonarmrohr komplett entkoppelt. Auf diesen Gedanken hat mich Schiller-Phono-Leser Herr Aulbach gebracht. Sein Tonarmprojekt finden Sie nachfolgend. Das Foto zeigt links die als Rundzapfen ausgebildete Headshell-Aufnahme, dann sehen Sie noch ein kleines Stück des eingeschraubten Gummis, und am rechten Ende die Verbindungsmuffe, die schließlich in das Carbonrohr (rechts) eingeklebt wird. Für einen kontinuierlichen Materialübergang ist die Muffe hinten konisch ausgearbeitet.

Der betriebsbereite Aufbau der Headshell-Konzeption macht die Funktionsweise anschaulich. Für den ersten Funktionstest habe ich nochmals ein älteres Raumnadel-System auf Basis des AT 95 aus der Krabbelkiste gekramt. Für die Innenverkabelung kommt einmal mehr simple Miniaturlitze aus dem Eisenbahner-Modellbau zum Zuge (ha, kleines Wortspiel...). Insgesamt fühlt sich der Arm tatsächlich "butterweich" an, und die Befürchtung, dass dieses Experiment in einem einzigen Klangmatsch endet, ist wahrlich nicht aus der Luft gegriffen.

Stunde der Wahrheit. Die Feuertaufe erleben Arm und Erbauer auf und neben dem Garrard 401. Letzterem wird der Rubber Fluid einfach mit einem improvisierten Aufnahmeturm zur Seite gestellt. Auffällig ist sofort das reduzierte Rillengeräusch. Diese Nebengeräuscharmut kannte ich bislang von meinem alten Garrard nicht. Und statt Mumpf wird fast schon überhelle Präsenz geboten. Die angeschlossenen Altec 604 mussten etwas gnädiger eingepegelt werden. Auch an Bassenergie mangelt es in keinster Weise, im Gegenteil. Und schließlich stimmen auch Attacke und Dynamik im Groben wie im Feinen. Einmal mehr bestätigt dieser "weiche" Arm, das im Tonarmbau viele Wege ans Ziel führen. Für mich ist der Rubber Fluid das bislang fragwürdigste, aber zugleich auch das überzeugendste Konstrukt, das auf einem meiner Spieler Platz genommen hat. Es schaut ganz danach aus, als würden sich weitere Experimente in dieser Richtung mit Vehemenz aufdrängen. Einen Nachteil des Rubber Fluid-Lagers will ich jedoch nicht verschweigen: Die Höheneinstellbarkeit des Arms ist durch den kleinen Beugewinkel des Lagers limitiert. Tolerabel kräfteneutral arbeit das Lager nur in einem Bereich, der bei einem 12 Zoll-Arm an der Nadel einer Hohenauslenkung von plus-minus 5 mm entspricht. Für weitreichende VTA-Experimente müsste also noch eine entsprechend präparierte, weil im Anstellwinkel einstellbare Headshell an Bord. Das Basteln geht weiter...

Zur Stabilisierung des Rubber Fluid-Arms wurde noch ein unterhängiges Gewicht aus Edelstahl, Leichtmetall und Elsbeerenholz angefertigt. Die Klemmung erfolgt mittels quergebohrtem Zugbolzen. Weil die Lagerkonzeption keine Kabelführung durch die Tonarmachse erlaubt, wurden die Käbelchen möglichst nahe an der Achse nach oben in einem weichen Bogen herausgeführt. Somit bleibt der Einfluß der Verkabelung auf die Leichtgängigkeit des Arms unerheblich.

Selbst mit dem aus dem Handgelenk improvisierten Aufbau neben dem Garrard spielt der Rubber Fluid-Arm aus dem Stand überzeugend. Für die "Freiland" verlegten Käbelchen soll noch eine partielle Abschirmung her. Dann fehlen nur noch der Lift und eine Rastvorrichtung für die Ruheposition.

Herr Aulbach aus Vielitzsee/Brandenburg schreibt zu seinem Tonarm-Projekt:

Angeregt durch ihre Website möchte ich ihnen heute mal ein paar Bilder meines ersten Projektes zeigen. Ein umgebauter Thorens TP11. Jetzt 12 Zoll mit Carbonarm und durchgehender Verkabelung bis zum VV. Die Aufhängung für das Antiskatinggewicht musste ich ebenfall neu anfertigen. Die shell besteht aus Eiche und 3mm Carbonstäbchen. Die Basis ist so konstruiert, dass alle Übergänge von einer Komponente zur anderen gummigepuffert sind. Von den Spikefüssen zu den Rohren, von da zur Ulmenholzscheibe, von da zur Originalbasis. Auch da haben die Schrauben keinen direkten Kontakt. Das Ergebnis dieses Umbaus ist hörenswert. Auf einer Liveplatte von Larry Carlton höre ich jetzt auch das leise Rauschen und Brummen seiner Verstärker, und zwar punktgenau. Schön! Das nächste Projekt, ein 14-Zoller ist schon in Arbeit. Mit dem Raumnadelsystem hatte ich noch nicht so viel Glück. Habe zwar, siehe Bilder ein AT 95 in Elsbeere eingepackt, aber beim Anbringen der Stäbchen mich dann doch zu ungeschickt bzw. zu unkonzentriert angestellt. Musste leider schon Ersatznadeln kaufen...

Raffiniertes Detail: Gummi-entkoppelte Headshell am Aulbach-Tonarm

Aulbach-Tonarm in seiner ganzen Pracht. Ausgangsbasis für den 12 Zoll-Umbau ist ein Thorens TP 11-Arm. Von dem wurde die Lagereinheit samt Tonarmgewicht übernommen, als Tonarmrohr wurde ein Carbonrundprofil verwendet

Weiteres Tonarm-Projekt aus dem Hause Aulbach. Wieder auf Thorens TP11-Basis, diesmal mit 14 Zoll Baulänge. Headshell aus Zedernholz, auf kleiner Schieferplatte mit Magneten und Gummipuffer gelagert. Rohradapter seitlich an der Spielerzarge

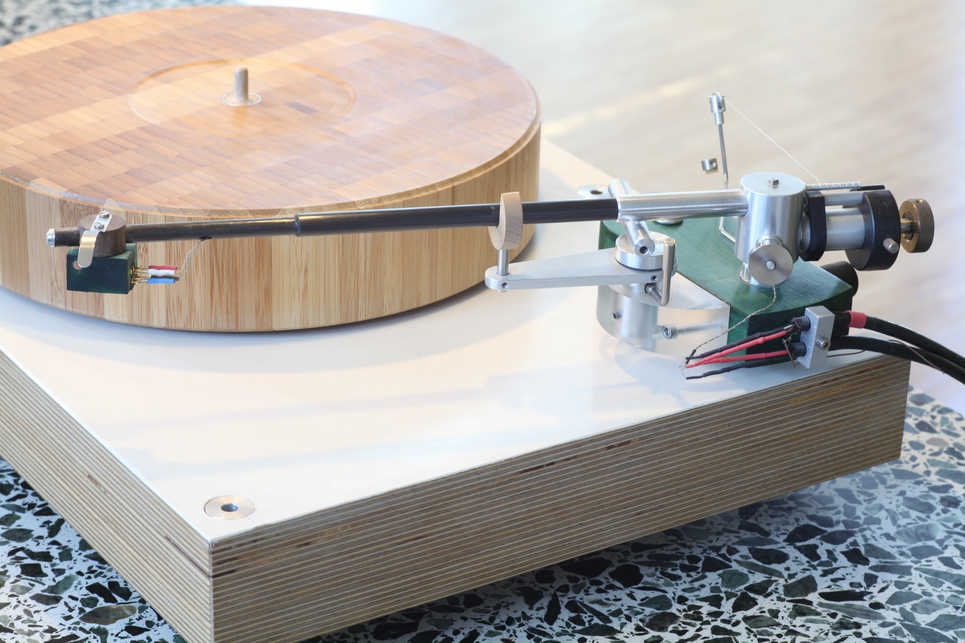

12 Zoll-Tonarm für Braun PS 500. Die Idee bei diesem Projekt war, dem Design-Klassiker PS 500 einen stilistisch passenden 12 Zoll-Tonarm zur Seite zu stellen. Das wurde wörtlich genommen, denn der Tonarm wird einfach auf einem Dreibein neben dem Spieler positioniert. Basis für den Umbau ist ein PS 500-Tonarm aus einem ausgeschlachteten Spieler. Von ihm wurden Gegengewichte, Vertikallager und SME-Anschluss übernommen. Der Rest ist neu. Und der Arm passt selbstverständlich auch noch neben viele andere Plattenspieler.

Entgegen der rechtwinkeligen Wirkebene beim Serienarm wurde das Vertikallager passend zum Kröpfungswinkel schräg positioniert. Der Arm wird in drei Ebenen balanciert. Serienmäßig erzeugt die Auflagekraft eine Feder. Damit wäre der Spieler theoretisch auch in senkrechter Position spielfähig. Bei diesem Projekt spielte diese Überlegung keine Rolle. Die Auflagekraft wird alleine über das Ausgleichsgewicht justiert. Das große Gegengewicht läuft auf einem M12x1-Gewindeteil, das vorbildlich per Gummielement vom Hauptrohr entkoppelt ist. Die Koppelstelle verdeckt das Gewicht, somit bleibt das Erscheinungsbild "clean". Nicht zu verwenden ist das serienmäßige Horizontallager des Braun-Tonarms. Es wird komplett durch ein bewährtes Horizontallager vom Bautyp SME 3009 ersetzt. Ein passendes Adapterstück aus Messing stellt die Verbindung her.

Das Tonarmrohr besteht aus matt eloxiertem Leichtmetall (im üblichen Marketingsprech gerne als "oberflächengespannte Keramikbeschichtung" bezeichnet - trotzdem in jedem Baumarkt zu bekommen). Es hat 10 Millimeter Außendurchmesser und 8 Millimeter Innendurchmesser. Das entspricht exakt dem serienmäßigen Braun-Tonarm. Das lange Rohr ist zusätzlich mit einer durchgehenden Balsaholzleiste bedämpft. Als Basis dient ein schwerer Messingrundling, die Beine sind aus M8-Messing-Gewindestangen, Aluüberrohren und M8-Kunststoff-Kugelköpfen gebaut.

Freie Auswahl zwischen 9 Zoll Serien-Tonarm und 12 Zoll Zusatzarm. In dieser Kombination ein äußerst attraktives Vintage-Set. Wie man sieht, wurde auch der Serienarm neu verkabelt und direkt an Cinch-Buchsen gelegt. Die sind mit Adapterplatte am Seriengehäuse angebracht. Somit kommt man ans Umbauziel, ohne das Seriengehäuse unwiederbringlich mit Bohrungen zu verändern. Die Kabel werden durch die Belüftungsschlitze geführt.

Etwas aus der Ready made-Ecke. Man nehme ein T-Stück vom Installateur, dazu drei Fahrradspeichen, Messing-Spreizdübel und Edelstahlrosetten aus dem Metallbau. Sieht verwegen aus und ist garantiert das Gegenteil eines "resonanzarmen" Tonarmrohrs. Bei dem Exemplar hier fehlt noch die Verkabelung. Da tut es für den Anfang simpler Kupferlackdraht mit 0,1 mm Durchmesser. Dickere Käbelchen sind robuster, aber auch störrischer. In größeren Bögen oder direkt durch den Armschaft verlegt, bleibt die erforderliche Leichtgängigkeit gewahrt

Plattenspieler aus dem Schrott-Container. Der alte Elac war nur noch ein Fragment, die Berlebach-Holzkiste urprünglich als Untergestell für Diaprojektoren gedacht. Passend dazu der Tonarm aus drei Fahrradspeichen und einem Installations-T-Stück. Aber dann nehmen solche Just-for-Fun-Projekte eine Eigendynamik an, die zu exzessiven Detaillösungen wie etwa einem wälzgelagerten Drehknopf für den Tonarmlift führen. Am Ende stand schließlich ein richtig fescher Spieler auf dem Tisch, der - erstens - für ein mit 12 Zoll-Arm bestücktes Gerät wunderbar kompakt baut, und - zweitens - auch noch prächtig funktioniert.

Der Plattenteller stammt von einem dem Elac 50H sehr bauähnlichen Braun PS 600, deshalb trägt er einen Stroboskopring an der Unterseite. Der Stroboskopeffekt wird über die Chromfläche am Geschwindigkeits-Wählhebel inklusive LED sichtbar gemacht.

Das Raumnadel-Prinzip auf den Tonarm übertragen. Die drei Speichen spannen das zentrale Rohr fest auf die Tonarmbasis. Zusätzliche Stützen zwischen Rohr und Speichen unterbinden Schwingungsanregungen der Speichen. Originales Blechchassis des Elac-Spielers mit Brett zur Aufnahme des 12 Zoll-Tonarms versehen. Drei M6-Schrauben sichern die solide Koppelung. Funktionalität pur.

Ach ja, wie "klingt" das Ganze? Sagen wir so: Mein Thorens TD 124 muss sich auf seinen Legendenstatus überhaupt nichts einbilden. Und, der Elac ist ein "richtiger" Reibradspieler, also ohne Riemen-Zwischengelege.

Langer 14-Zoll-Arm aus dem Hause Rossner & Sohn. Interessant ist die Lagerung des Arms. Sie besteht lediglich aus einem vertikal eingespannten Kevlarfaden, an dem das Armrohr mittels Zentralverschraubung festgeklemmt wird. Geniale Einfachheit, die dennoch teuer zu bezahlen ist

Bei diesem schönen Tonarm ist ein Salatbesteck aus Kirschholz mit im Spiel. Das Einpunktlager wird seitlich unten am Tonarmschaft (Messing) über eine Stahlklinge abgestützt. Den nötigen Anpressdruck erzeugt der seitliche Ausleger mit Gewicht, der zugleich die Antiskating-Vorrichtung darstellt. Die Antiskatingkraft bewerkstelligt eine gekippte Achse. Die Wirkung lässt sich über zusätzlich angeklemmte Gewichte und den justierbaren Auslegerabstand regulieren. Und die Kraft nimmt zum Plattenmittelpunkt hin ab, so, wie es sein soll. Was ausschaut wie das Untergestell eines medizinischen Geräts, ist der direkt angetriebene Denon DL-2700. So funktional das Design, so bestechend die Laufruhe. Das japanische 100 Volt-Gerät kann hierzulande mittels Umspanntrafo betrieben werden. In diesem Fall erledigt den Job ein regelbarer Grundig-Trenntrafo. Damit läuft der Motor absolut frei von jeglichen Antriebsgeräuschen.

Salatbesteck-Tonarm mit verfeinerter System-Aufnahme. Die gezeigte Bauart mit quer gebohrtem und über die Befestigungsschraube zugleich geklemmtem Rundmaterial zur Befestigung des Tonabnehmersystems ist solide und immun gegen unliebsame Resonanzen. Zudem bietet sie durch Verschieben und Verdrehen einfache Einflussnahme auf die Überhangeinstellung und den vertikalen Nadel-Abtastwinkel (Azimut). Durch unterschiedlich im Winkel gebohrte Systemaufnahmen lässt sich auch der Kröpfungswinkel feinanpassen. Insgesamt also eine nahezu ideale Lösung. Der ins Holz eingeklebte Leichtmetalldorn geht im Holz mit einem dünneren Durchmesser noch tiefer ins Material. Der offen gezeigte Durchbruch ist ein kleines Stilelement. Gebohrtes Headshell sollte saugend auf den Dorn passen, damit nur geringe Klemmkräfte durch die eine M 2,5-Schraube erforderlich werden. Ein weiterer Vorteil dieser Bauform ist die Möglichkeit, diverse Headshell-Materialien - auch unter klanglichen Aspekten - auf einfache Art und Weise verwenden zu können. Das gezeigte Shell ist aus Resitex, ein uralter Isolationswerkstoff aus Harz und Stoff. Möglich sind ferner Aufnahmen aus Holz, Acryl oder Leichtmetall. Die Spielwiese ist eröffnet.

Salatbesteck-Tonarm in der Vollansicht. Ein wichtiges Thema bei allen Tonarmspielen ist die Erdung der Konstruktion. Besonders aufwendig wird die Geschichte bei einem wie hier gezeigten Arm in "Hybridbauweise", aus elektrisch leitenden und nicht leitenden Werkstoffen. So ist der Headshell-Aufnahmedorn aus Leichtmetall über eine unter dem Arm verlaufende Kupferarmierung mit dem zentralen Messinglager in der Tonarm-Holzglocke verbunden. Letzeteres geschieht über einen federnden Kontakt. Von dort wird über die Einpunkt-Lagerspitze ein zuverlässiger Kontakt zum Tonarm-Sockel hergestellt. Die Krokodilklemmen zeigen noch die improvisierte Kontaktierung mit Vorverstärker und Gerätemasse. Als Tonarmverkabelung dient Solidcore-Material mit versilbertem Kupferleiter. In Bögen verlegt, behindert das ansich steife Material die Beweglichkeit des Arms nicht. Kritisch ist lediglich der zwangsläufig große, ungeschirmte Bereich der Verkabelung. Die effektive Baulänge dieses Arms beträgt 10 Zoll (250 mm). Der Kröpfungswinkel liegt bei 22 Grad.

Unter dem Namen "Primary Control" wird dieser Tonarm in Kleinserie hergestellt. Typische High End-Ware mit entsprechendem Preisschild. In dem seitlichen, höheneinstellbaren Ring ist das Armrohr auf einem seitlich geführten Einpunkt-Spitzenlager fixiert. Als Tonarm kommen diverse Werkstoffe, von Schlangenholz bis Karbon, zum Einsatz. Despektierlich könnte auch von gehobener Bastelarbeit gesprochen werden. Immerhin liefert dieser Tonarm ein schönes Beispiel für das weite Feld der Möglichkeiten, die sich dem engagierten Eigenbauer auftun. Vieles ist möglich, also einfach per DIY ausprobieren

Wir bauen uns einen schönen, langen Tonarm. Als Ausgangsmaterial dient wieder einmal das Tonarmlager eines Thorens TP 11/16. Das serienmäßige Tonarmrohr wird mittels passgenau aufgeschobenem und dann verklebten Leichtmetallrohr verlängert. Dazu kommt ein nicht eloxiertes Rohr mit dem Maßen 9 x 8 mm aus dem Flugmodellbau zum Einsatz. Der schwierigste Part ist, dem Rohr eine harmonische, winkelgenaue Biegung zu verpassen. Dazu muss man sich eine einfache Biegevorrichtung aus Holz fabrizieren. Die stellt beinahe den größten Aufwand an der ganzen Tonarmbastelei dar

Das Tonarmrohr bei diesem Eigenbau ist dreiteilig. Neben dem serienmäßigen Thorens-Innenrohr kommen noch zwei Außenrohre zum Einsatz. Das ergibt insgesamt eine gestufte Wandstärkenverjüngung bis zur Headshell. Der Übergang des großen Grundrohrs wurde im Stil einer klassischen Fahrradmuffe im typischer Vogelzungenform gestaltet. Ist mal 'was anderes und schaut elegant aus

Betriebsbereiter Arm mit angeklemmter Headshell und eingezogener Innenverkabelung aus feinen Modellbahn-Käbelchen. Mit 15 Gramm effektiver Masse gehört der Arm zur mittelschweren Sorte und dürfte von daher für eine Vielzahl von Tonabnehmern infrage kommen

Die Headshell ist ein Mix aus mit Schellack behandeltem Elsbeerenholz und 3 mm dicken Karbonstäbchen. Der vordere Schlitten ist ebenfalls aus Elsbeere, durch Längsverschieben lässt sich der Überhang einstellen. Die System-Befestigungsschrauben übernehmen zugleich die Klemmung des Schlittens. Der Grundblock der Headshell ist radial ans Armrohr geklemmt. Nach Lösen der beiden Klemmschrauben kann die Shell gedreht werden. Somit kann ein eventueller Schiefstand der Abtastnadel ausgeglichen werden (Azimut). Im Klemmbereich ist das Armrohr mit einem eingeklebten Rohrstück verstärkt. Gut ist die eigentliche Wandstärke des vorderen Tonarmrohrs zu erkennen. Sie beträgt hier 0,5 mm. Zum Lager hin nimmt die Wandstärke auf bis zu 1,5 mm zu. Durch den geschichteten Aufbau werden Resonanzen wirkungsvoll unterbunden

Der 13 Zoll-TP-Tonarm aus der Heckansicht. Die kardanische Lagerung des Thorensarms lässt sich sehr feinfühlig einstellen. Zumeist ist das Spiel ab Werk zu groß. Man findet zwei Arten von Lager: Die älteren TP 16 verfügen über Wälzlagerungen (Kugel-Spitzenlager). die späteren Modelle sind eine Kombination aus reiner Spitzen- und (horizontaler) Wälzlagerung (unterer Lagerpunkt). Vorteilhaft ist der große Lagerabstand in der horizontalen Führung. Das schafft Präzision. Weitere Besonderheit ist die magnetische Antiskating-Einrichtung (nur TP 16)

Seitenansicht des ausbalacierten Arms. Sollte ein schweres System in die Headshell wandern, muss auf alle Fälle noch eine Zusatzmasse am Gegengewicht angebracht werden. Bei einem System bis 7 Gramm sollte das serienmäßige TP 16-Gewicht noch ausreichen. Die Praxis wird's zeigen

Einpunkt-Spitzenlager bieten sich für ein Selbstbauprojekt an. Sie sind einfach herzustellen, absolut spielfrei und führen schnell zum Erfolg. Der gezeigte Arm hat ein teleskopartig aufgebautes Tonarmrohr aus einem Carbon-Leichtmetallmix. Die Tonabnehmeraufnahme besteht aus Resitex, dessen geschlitzte Querbohrung zum einen die Kröpfung vorgibt, zum anderen eine solide Befestigung inklusive Azimut-Einstellung ermöglicht. Das Tonarmgewicht stammt wieder von einem TP 16. Seitliche Gewichte stabilisieren die Spitzenlagerung zusätzlich

Lagerjoch des Thorens TP 16-Tonarms aus der komplett wälzgelagerten Erstserie. Mit 75 Millimeter Lagerabstand ist die Horizontalführung optimal gelöst. Die geschwungenen Wangen des äußeren Lager-Aufnahmeauges bieten ein gewisses Maß an Flexibilität und können somit Spannung im Lageraufbau kompensieren. Tatsächlich lassen sich sämtliche Lager des TP 16 überaus feinfühlig und exakt justieren. Tolle Sache

Oberes Lager des TP 16 im Detail. Da hat der Hersteller seinerzeit richtig Aufwand getrieben. Gut ist der in das Lagergewinde eingelassene, umlaufende Kunststoffring zu erkennen. Der Ring sichert eine definierte Schwergängigkeit des Gewindes, Voraussetzung für feinfühliges Einstellen. Bei späteren TP 16-Typen wurde an dieser Stelle in Form einen simplen Spitzen-Gleitlagers vereinfacht, was der reinen Funktionstüchtigkeit allerdings nicht schadet

Zwölfzoll-Tonarmklassiker von Ortofon oder SME sind eine Zierde für jedes Vintage-Laufwerk. Hier wurde eine eher ungewöhnliche Kombination mit dem 50er Miracord Elac-Reibradspieler in einer großen Naturholzzarge verwirklicht. Als Basis für den klassisch gebogenen Arm dient einmal mehr der TP 11-Arm aus dem Hause Thorens. Das 9er Leichtmetallrohr ist innen mit einer eingeklebten Holzleiste bedämpft. Geklemmte und somit Azimut-einstellbare Headshell aus mit Schellack behandeltem Elsbeerenholz. Seitliches Gewicht zum Ausgleich der Kröpfung für gleichmäßige Lagerbelastung. Das Gewicht aus verchromtem Messing stammt von einem unbekannten Tonarm. Die gummibedämpfte Kunststofflagerung des Thorens-Arms wurde darin adaptiert. Effektive Tonarmlänge 330 Millimeter, also 13 Zoll. Insgesamt ein wirklich schönes Set, das sich im Reproduktionsergebnis vor bekannten englischen und Schweizer Reibrad-Größen überhaupt nicht zu verstecken braucht

Noch ein Detail des TP 16-Tonarms, diesmal die Kegelspitzen des Vertikallagers und die dicke Aufnahme für das Tonarmgewicht. Diese Aufnahme wird serienmäßig mittels Kunststoffring vom Tonarmrohr entkoppelt. Gute Idee, allerdings wurde das Ganze mit der kleinen, vorne zu sehenden Blechschraube wieder durchgehend fixiert und damit in der Wirkung torpediert. Schraube weglassen und stattdessen mit Pattex verkleben, das wäre eine Lösung

Das sind die Einzelteile des magnetischen Antiskating des TP 16-Tonarms. Sehr praxisgerechte Lösung, auf der Skala sind sogar entsprechende Einstellwerte für Rundnadeln und elliptische Abtastnadeln zu finden. Die obere Skala gilt für nasses Abspielen, was seinerzeit sehr in Mode war. In der Praxis findet sich oft eine gelöste Verklebung des Ringmagnets, womit die ganze Angelegenheit ihrer Funktionstüchtigkeit beraubt ist. Zur Reparatur muss der Arm zerlegt werden. Der kleine Strich auf dem Magnet gibt die Position im umschließenden Blechtopf an, dort findet sich eine entsprechende Kerbe

Liftplatte für den umgabauten TP 16-Tonarm. Den mit dickem Silikonöl gedämpften Lift vom Typ Rega kann man fix und fertig in England für um die 30 Euro kaufen. Das ist ein gängiges Bauteil, das auch an vielen Serienarmen zu finden ist. Die Platte bekommt eine 12er Bohrung für den Lift und eine 20er Bohrung für die Schaftaufnahme. Eine M3-Klemmschraube sichert stabilen Halt

Das kleine, in den Schraubstopfen des TP 16-Arms integrierte Wälzlager für die Vertikallagerung. Der in das Armrohr eingepresste Spitzendorn ist eine eher kostengünstige Lösung. Zudem hätte es noch gut Platz gehabt, um den Laberabstand größer zu machen. Die Finne oben am schwarzen Kunststoffgehäuse ist eine Art Anschlagdämpfer für den Arm. Der Hersteller hat damals auch an die Grobmotoriker gedacht

Spielbereiter TP 16-Umbau. Die effektive Länge beträgt jetzt 13 Zoll oder 335 Millimeter. Auf die Antiskating-Einrichtung wurde verzichtet. Dank geringer Kröpfung sind die langen Arme in Hinblick auf den Skating-Effekt vorteilhafter als die kurz gebauten Tonarme. Die Multiplex-Zarge für den Garrard 301 stammt von Desygn&Sound. Sie ist rot gebeizt und mit rubinrotem Schellack auf Hochglanz poliert

Zum Vergleich ein TP 11 mit Spitzengleitlagerung am oberen Punkt der Horizontallagerung und gleichfalls Spitzengleitlagerung an der Vertikallagerung. Der untere Lagerpunkt des Horizontallagers ist nach wie vor wälzgelagert. Gute Lösung, denn dieses untere Lager ist durch das Gewicht des Arms am meistens belastet. Zu sehen ist ferner das umgearbeitete Gewicht mit integrierter Dämpfung. Früher war diese Bedämpfung auch bei preisgünstigen Tonarmen ein Standard, heute zeigen selbst teure "High End-Arme" häufig direkt per Madenschraube ans Tonarmrohr geklemmte Gewichte. Ansich entspricht so eine einfache Lösung eher unterem Bastelniveau. An diesem Tonarm ist der Schaft im Sockel auf diese simple Art und Weise geklemmt. Um die unschönen, durch die Schraube verursachten Druckspuren am Schaft zu vermeiden, wurde ein passgenauer Druckstift aus Messing in die Gewindebohrung eingelegt